团队介绍

公司有近170名工作人员,其中100多位优秀的工程咨询(SE)技术人员。其中包括:

- 冲压工艺

- 焊接工艺

- 涂装工艺

- 总装工艺

- 尺寸工程

- 项目管理

- 软件开发团队

- 产品设计人员

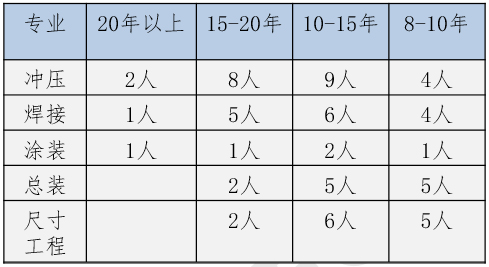

我司长期为长安、奇瑞、上汽通用等提供工程技术咨询服务(冲压SE,焊接SE,涂装SE,尺寸SE,总装SE及现场品质培育服务)。专业技术骨干都来自与国内一流的汽厂,具备多年汽车现场制造工作经验和多个项目的工艺SE咨询服务经验。并且公司所有技术人员都具备5个以上项目的咨询服务经验。35位产品设计人员,长期为东风、长安等公司提供产品设计工程服务。

专业团队结构

此外,公司还长期聘请的外籍专家:冲压3人、焊接3人、涂装1人、总装2人、尺寸工程2人作为技术支持团队。

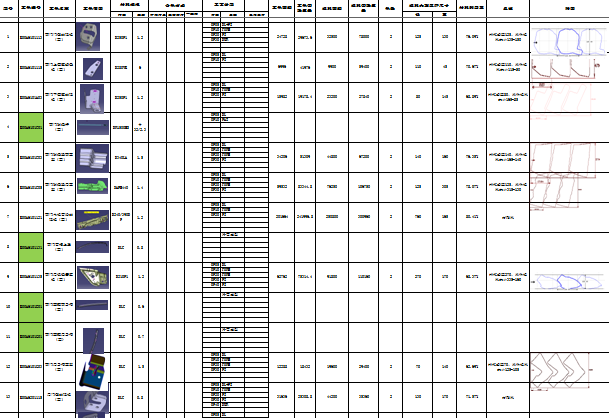

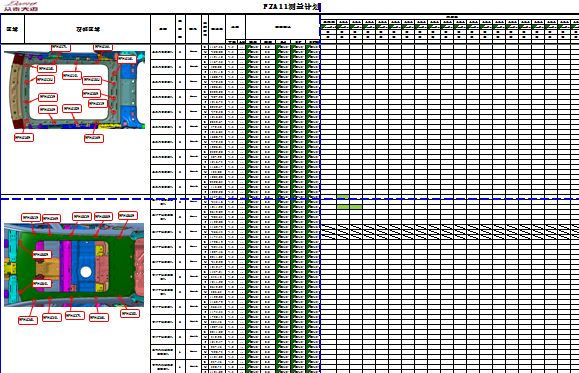

车型开发经验

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

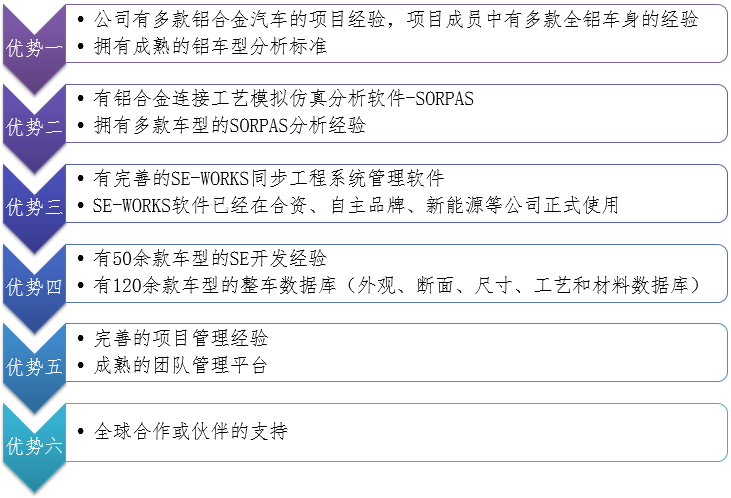

我们的优势

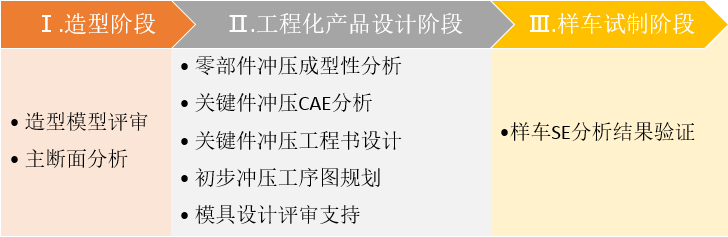

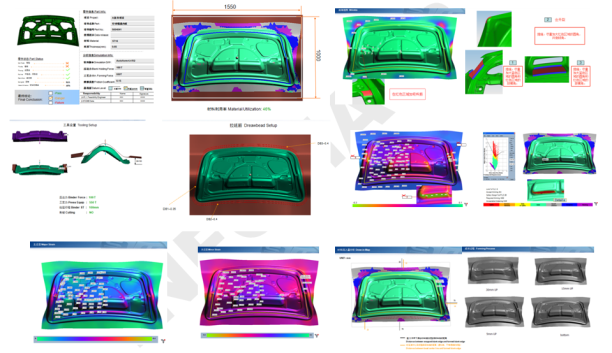

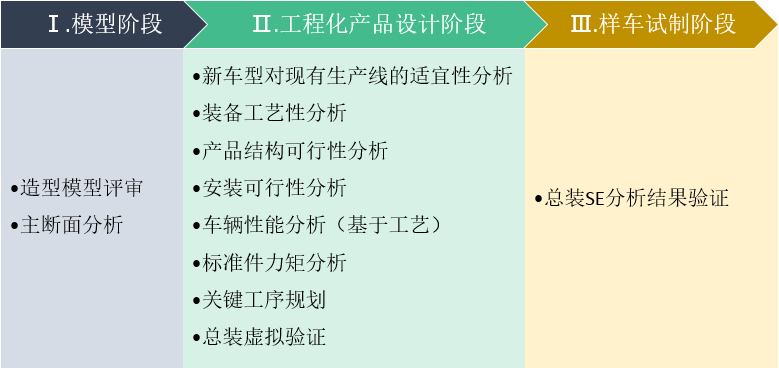

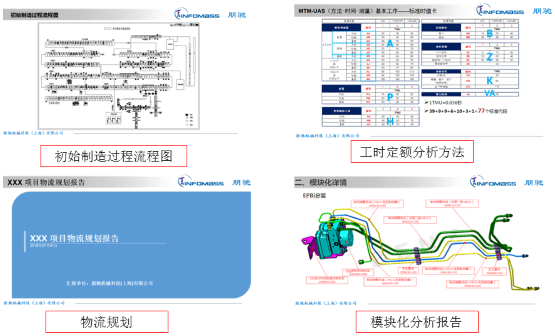

冲压同步工程概述

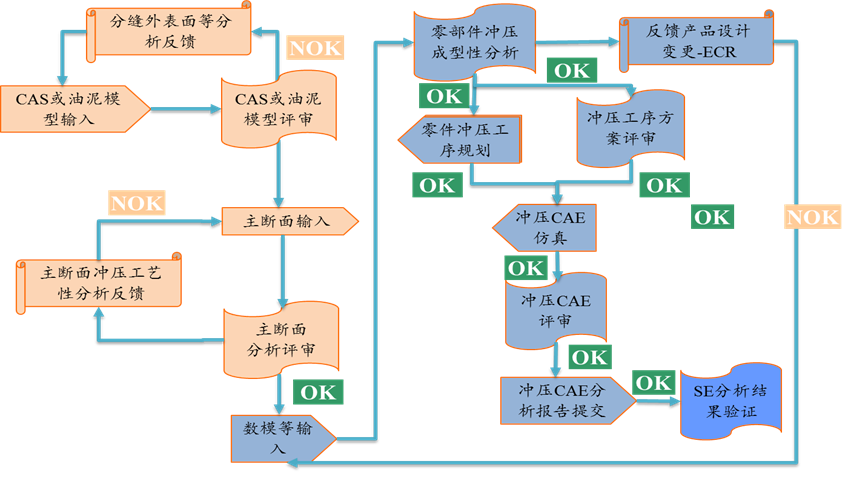

工作开展流程

重点工作分项说明

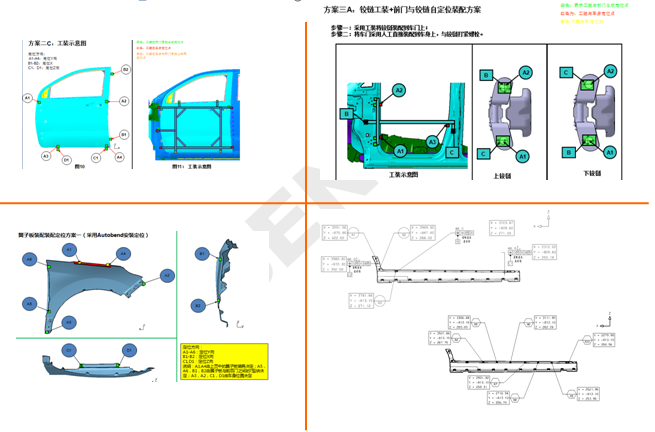

1、模型分析:对外板分缝(分块)合理性进行分析(结合工序数要求);对外板的成形性及冲压工艺性进行分析(结合主断面);对外板可能产生的缺陷(包括滑移等影响外观品质的问题)进行分析;对外板件材料利用率进行分析;外观圆角分析;对外板件刚性进行分析。

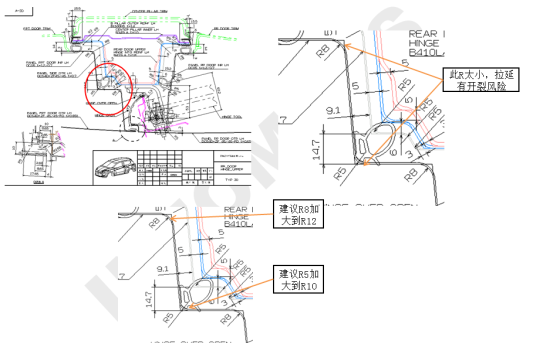

2、基本断面分析:对零件的成形性进行分析;对提高材料回收率的形状进行分析;对冲压加工方向进行分析对外板件材料利用率进行分析;对可减少模具工序的形状进行分析;对外观圆角进行评价并提案、对包边角度进行分析;对提高冲压件材料利用率进行分析。

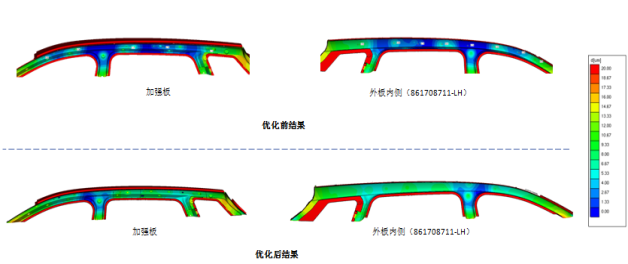

3、零件的成型性分析:成形性及成形深度进行分析;对可能起皱、缩颈和开裂部位进行分析;对部件工序规划进行优化分析;对零件的圆角进行确认并提案;对包边的角度及预包边的成形性进行分析;对零件联合安装或一模多件可行性分析;判断表面应力可能发生部位及处理方案;最大程度提高材料利用率提升方案分析;成形负角及回弹的分析与处理;对外板分型线进行分析。

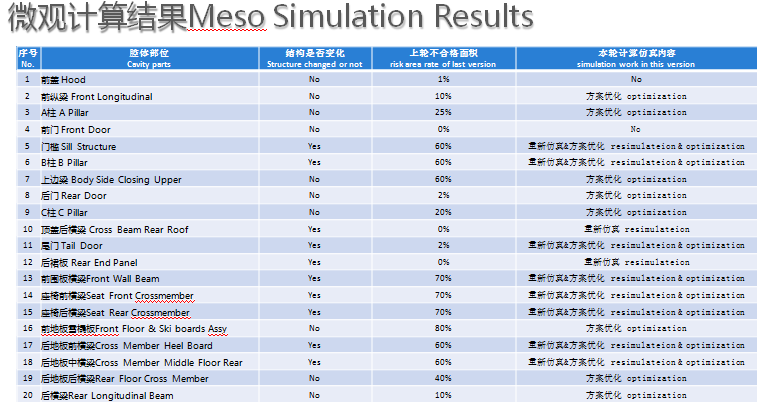

4、冲压CAE分析:部件的成形性 CAE 分析;外板刚度 CAE 分析;确定及处理 CAE 分析结果:开裂、缩颈及起皱发生部位;对外观缺陷进行分析;对材料利用率提升进行分析;材料延伸率的决定与处理和优质材料的研讨与决定;加压力(成形力、加压力)的确定及零件回弹角度的分析;加压力(成形力、加压力)的确定及零件回弹角度的分析。

5、初步冲压工序图规划:对零件冲压方向及工序数、工序内容及其复杂程度进行分析并优化外板刚度 CAE 分析;编制冲压工艺用于模具招标对外观缺陷进行分析;该项工作针对之前确定的冲压CAE分析的零件

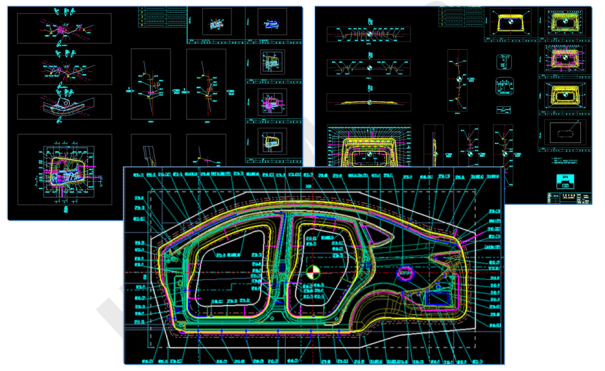

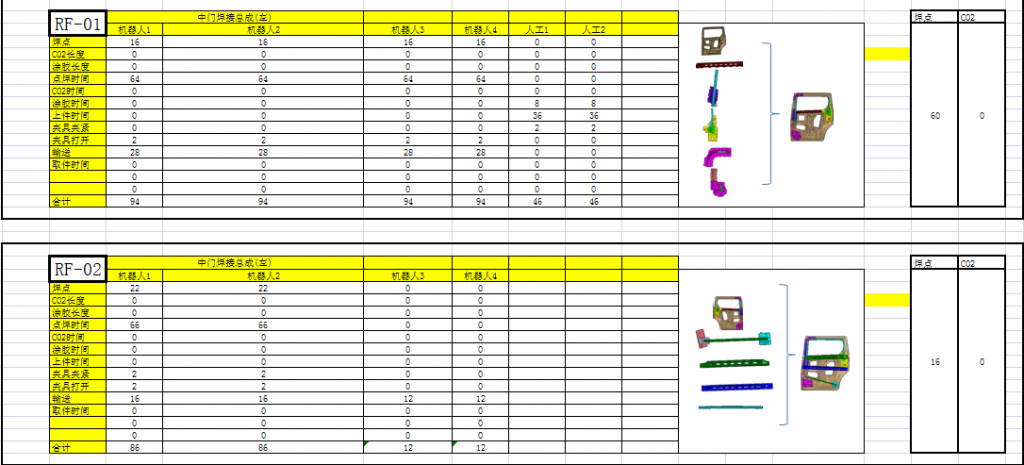

焊接同步工程概述

工作开展流程

重点工作分项说明

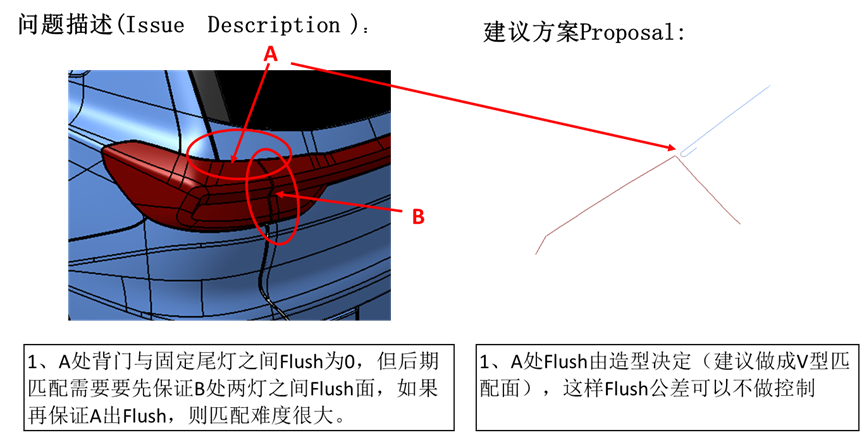

1、模型分析:对外板组成的分型线进行分析;对外观特征(间隙、面差、圆角等)的适用性及可行性分析;基于造型限制假设装配工艺。

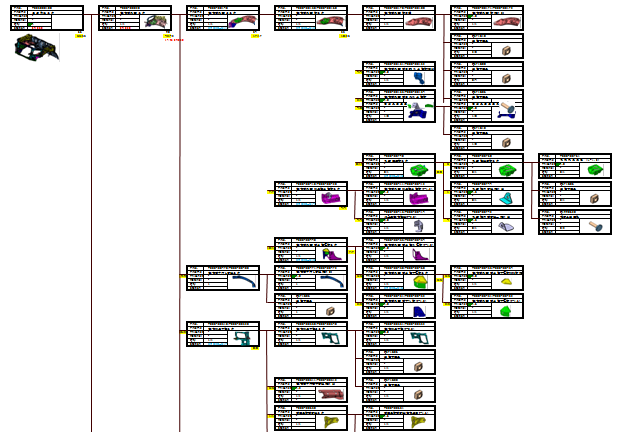

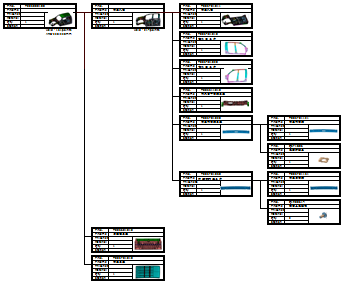

2、装配流程分析 :对BOM的零件组成(3D数模中的树状图)进行分析并提案;从质量保证角度分析零件组成;从设备角度分析零件组成;对各零件装配顺序进行分析;研究合理的工序编排;研究零件的搬运情况;节拍分析。

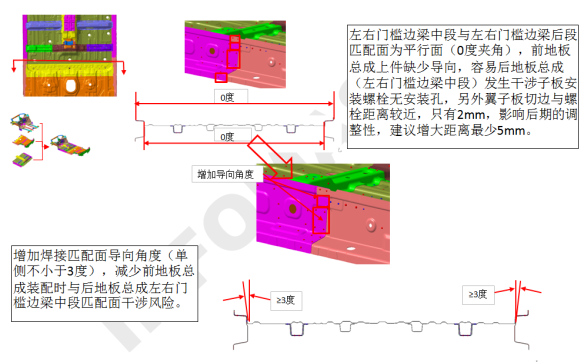

3、装配性分析:对装配时结构进行分析;对零件装配时干涉分析;对装配工序的最优化进行分析并制定对策;对配合面的优化进行分析;对工艺孔的整合性进行分析;螺栓的装配作业性进行分析;零件的装配难度进行分析。

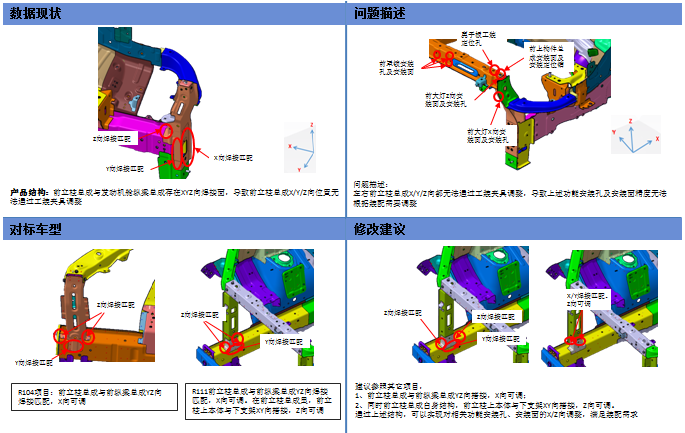

4、定位基准分析:定位基准孔(尺寸与位置)分析;定位基准面形状、位置分析;模、检、夹定位点一致性分析。

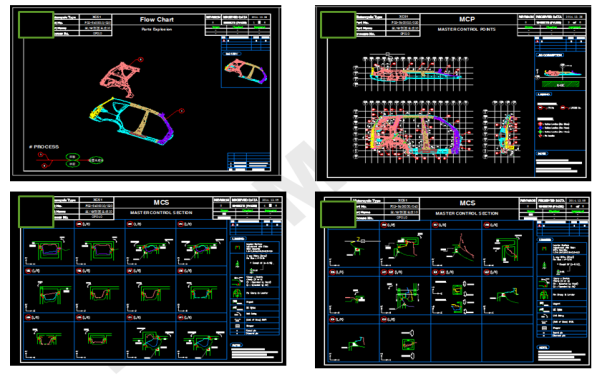

2D版本MCP:

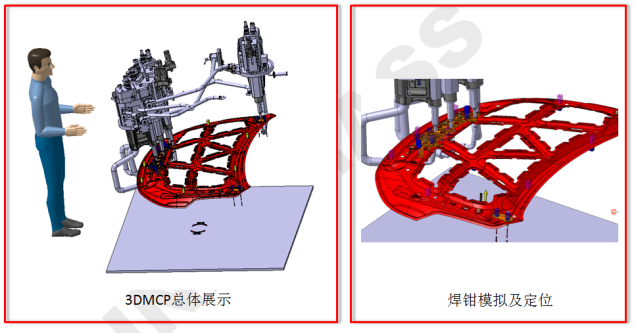

3D版本MCP:

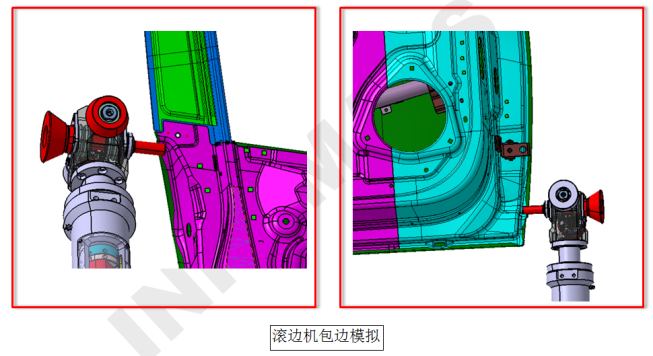

5、包边可行性分析:包边的翻边长度和角度分析;困难区域包边分析;开闭件装配分析。

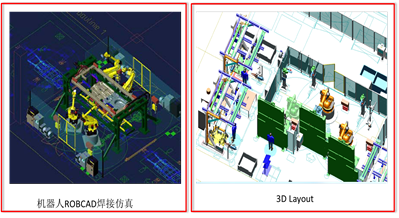

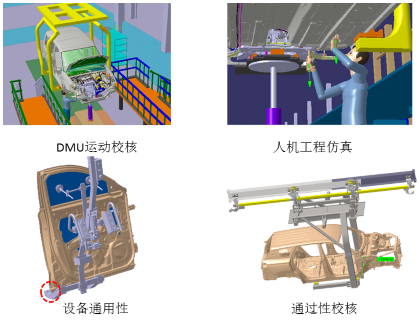

6、焊装虚拟验证:3D工艺方案布局;反应关键工位立体布局;关键工位工艺仿真;机器人焊接动态仿真分析;离线编程、线边物流分析;人机工程仿真分析。

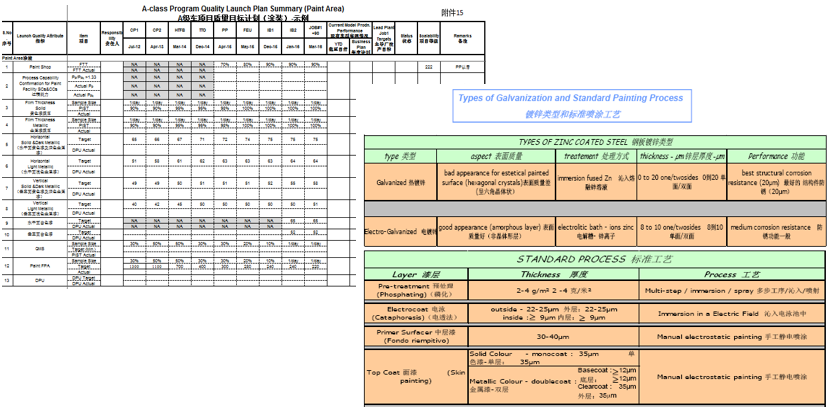

涂装同步工程概述

重点工作分项说明

1、涂装目标设定

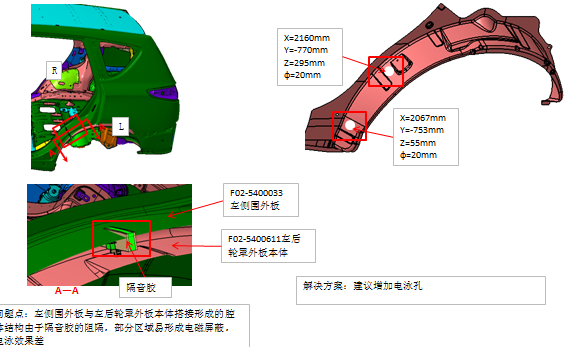

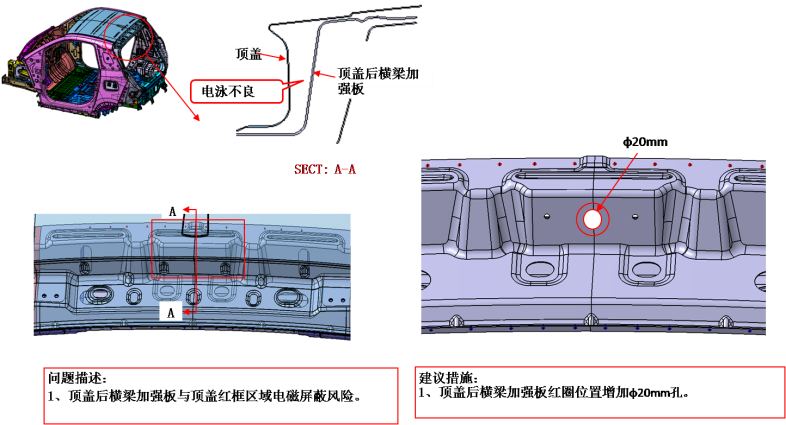

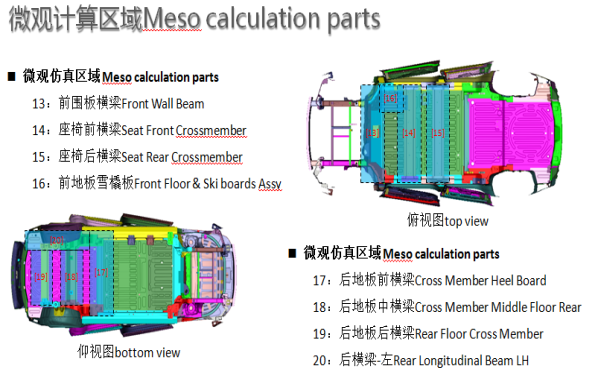

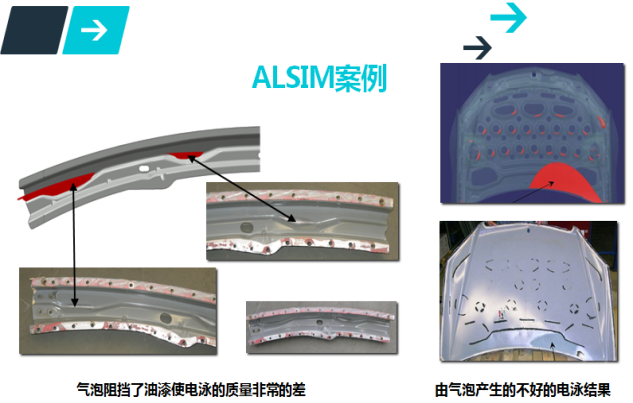

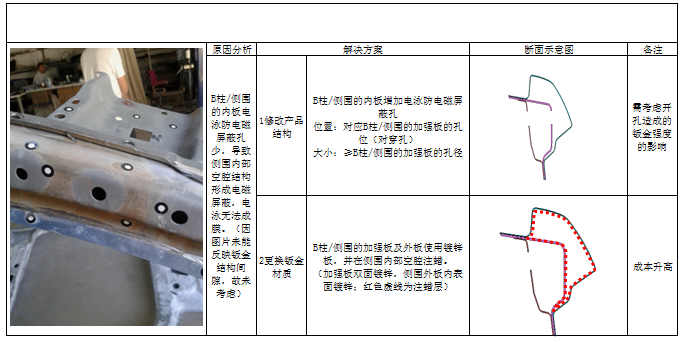

2、电泳孔分析

- 电泳孔位置、数量极适合性(含泳透性)研讨

- 电泳孔尺寸及形象研讨

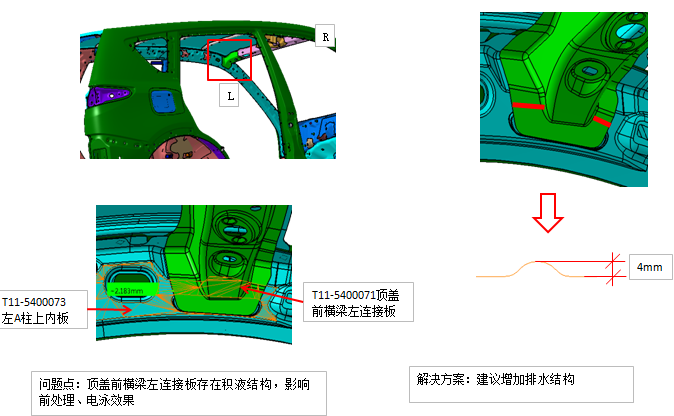

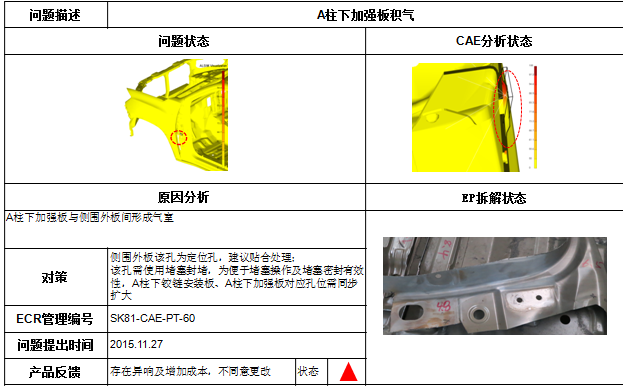

3、排水性和排气性分析

- 排水孔位置及问题研讨

- 排水孔尺寸及排水性研讨

- 为了提高排水性的形象研讨

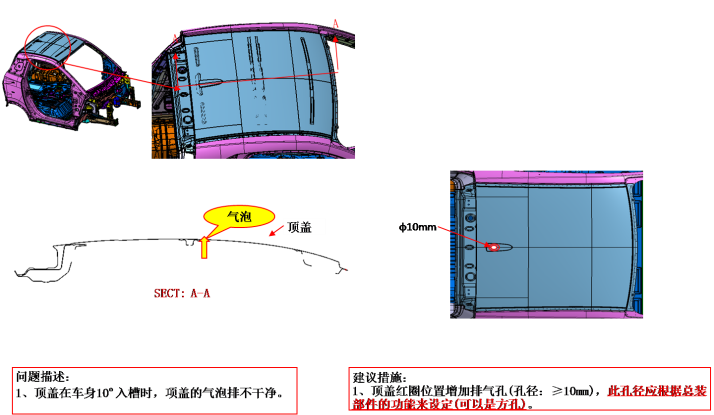

- 防气穴的孔的位置及数量研讨

- 防气穴的孔的大小及形状研讨

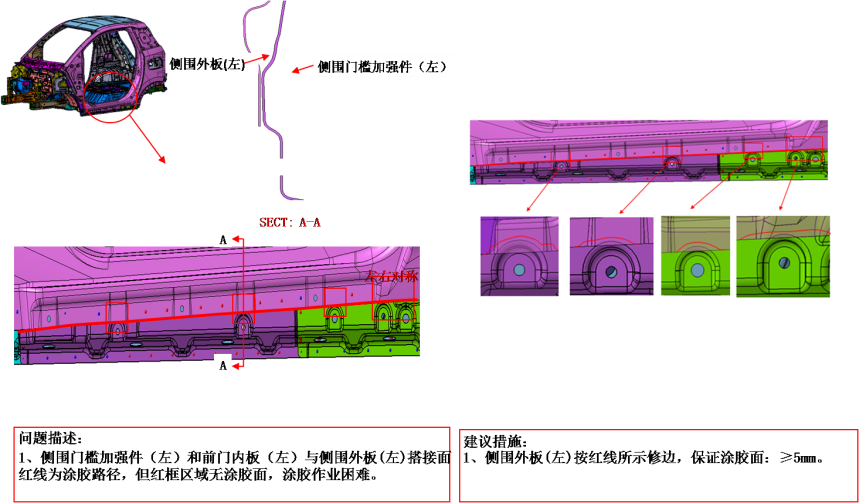

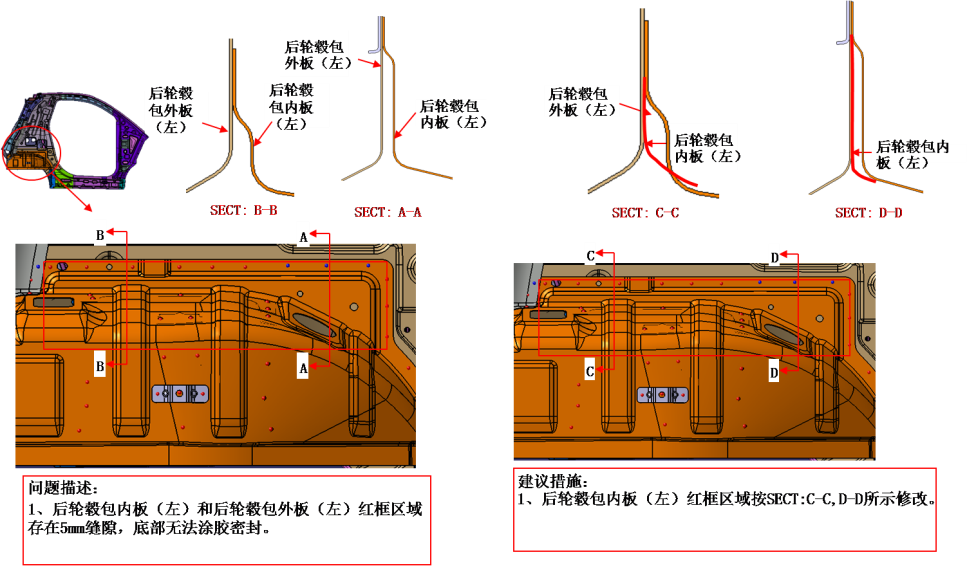

4、密封涂胶及PVC分析

- 根据之前定义的涂装目标,分析并确定需要密封涂胶的位置和接点

- 基于三维数模使用客户常用的通用工具检验相关涂胶操作的通过性和可行性

5、车身外部涂装作业性分析

- 车身外部涂装作业性研讨

- 注胶的必要性及作业性研讨

- PVC 涂装作业性及涂装性研讨

- SGC 适用性及涂装性研讨

- 注胶作业空间研讨(检查干涉)

- 不可注胶作业部位研讨

6、涂装生产线适应性分析

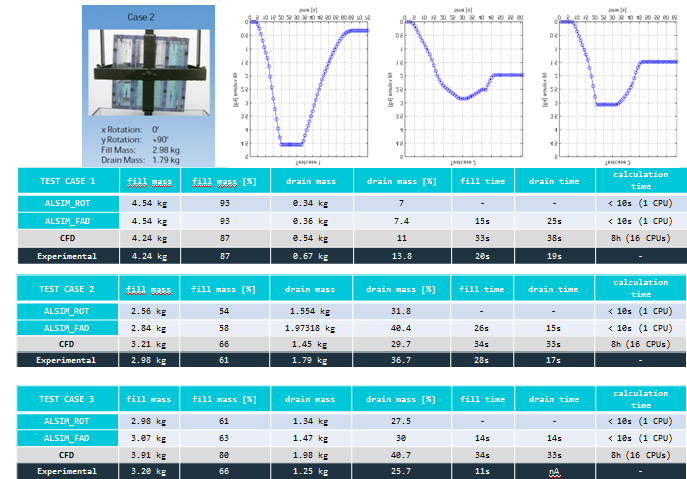

7、电泳仿真分析

8、排水、排气仿真分析

9、涂装SE分析结果验证

拆车分析:通过对试制阶段2台车的拆解,确认SE分析结果。

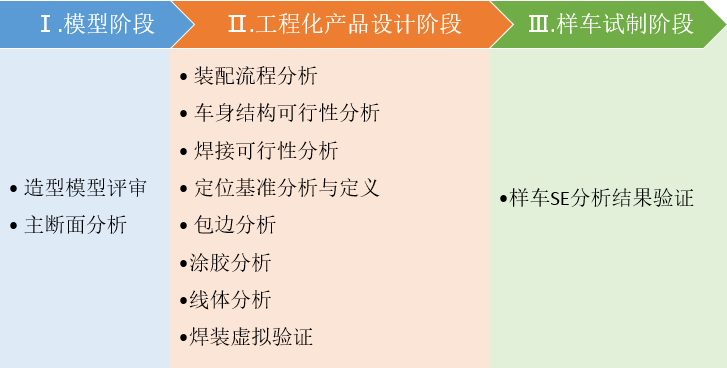

涂装同步工程概述

重点工作分项说明

1、造型模型评审

- 内外观分缝线是否合理

- 内外观美学分析

- 曲面质量分析

- 圆角匹配分析(仅限关键可视部分)

2、主断面分析

- 总装件装配结构、密封方式

- 主要截面的间隙、段差、圆角、干涉分析

- 对零件的搭接面形状及结构进行分析

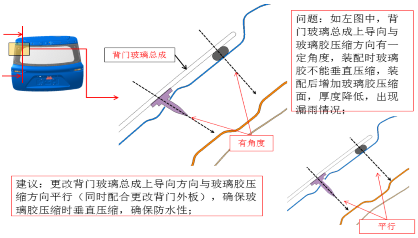

- 对主要截面部位是否存在异响与漏水进行分析

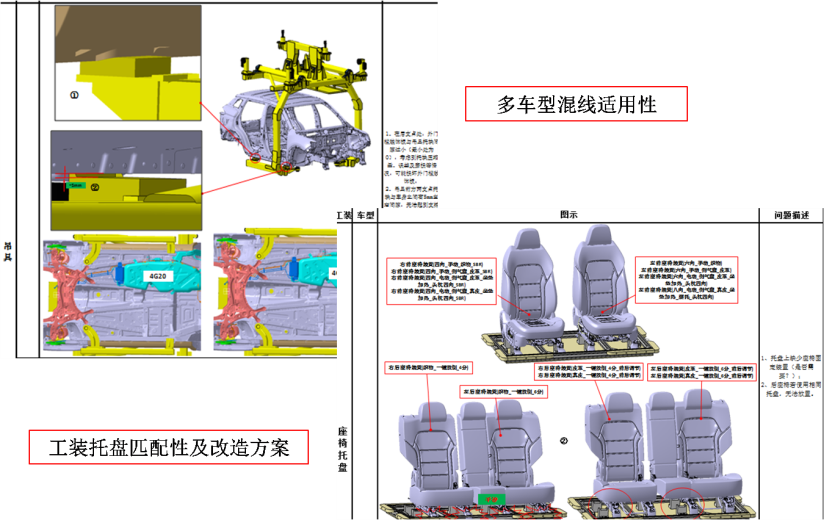

3、对现有生产线的适宜性分析

- 整车主线及副线的车型共用化(含生产线贯通性)的适宜性分析

- 玻璃注胶设备的适宜性分析

- 装配作业用的一般工具、夹具、吊具、滑撬的适宜性分析

- 检测线的适宜性分析

- 液体注入设备的适宜性分析

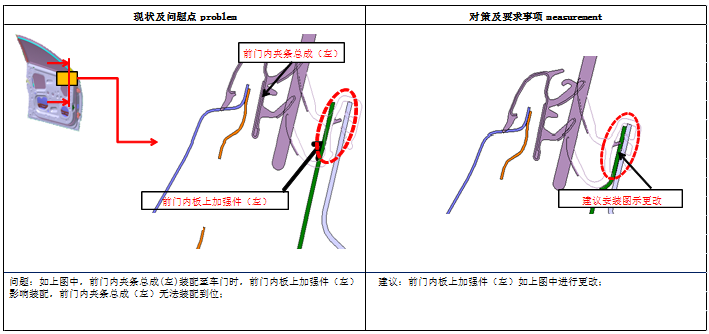

4、装配工艺性分析

- 总装装配工艺流程图编制

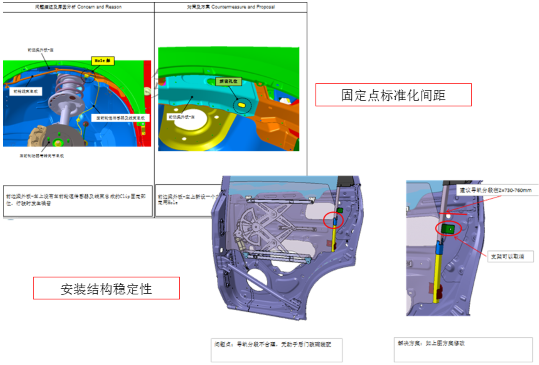

5、产品结构可行性分析

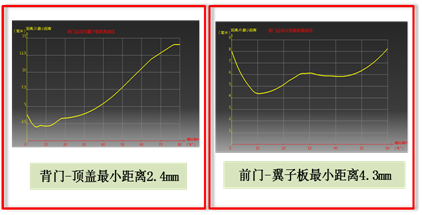

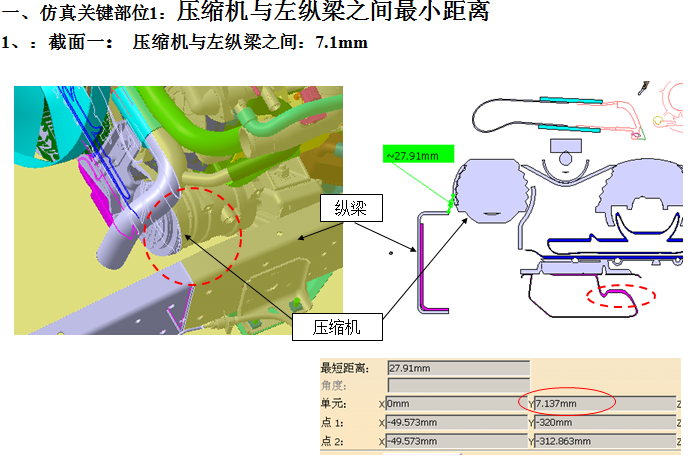

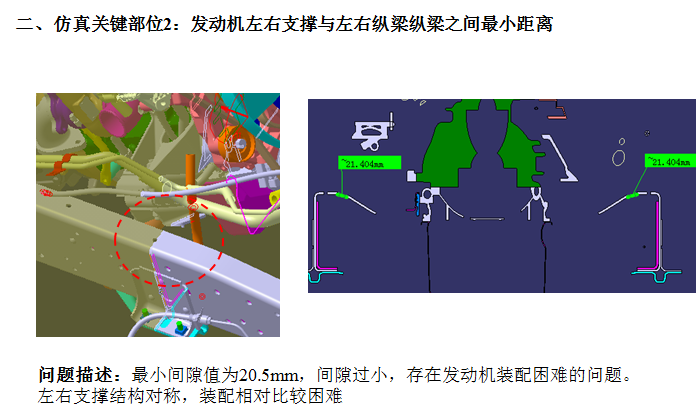

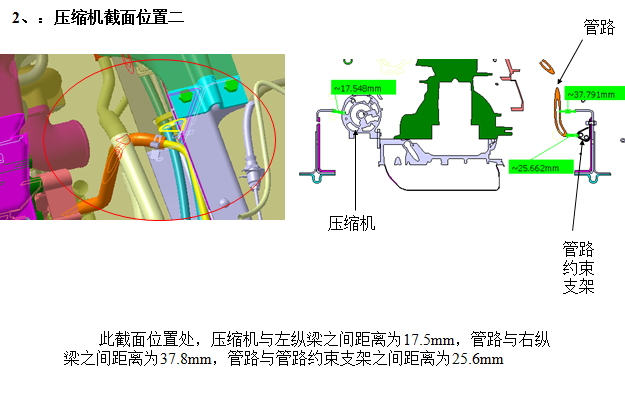

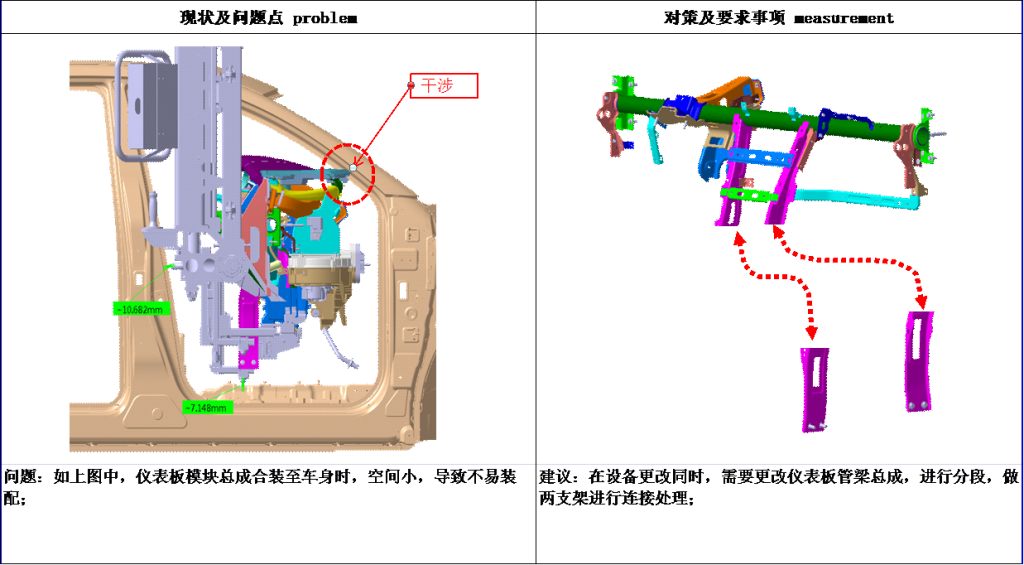

- 产品干涉与最小距离分析

- 总装件安装结构功能性分析

- 总装件安装结构稳定性分析

- 总装件局部结构易变形性分析

- 线束固定结构分析

6、安装可行性分析

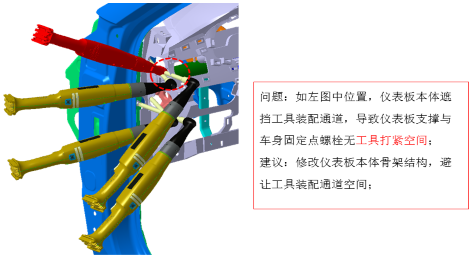

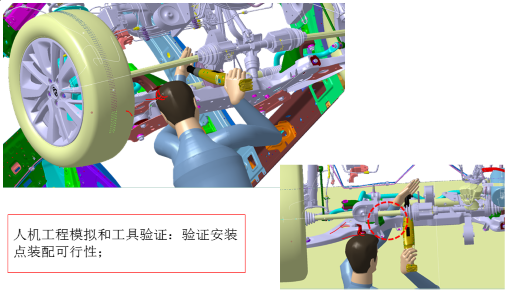

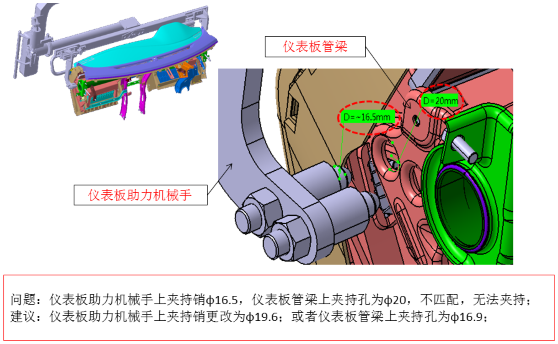

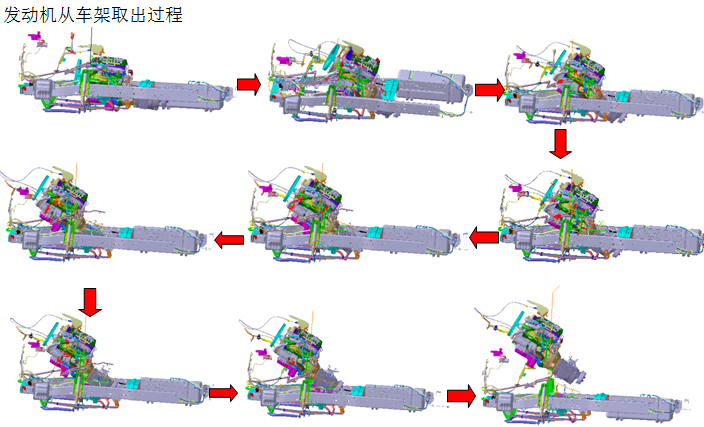

- 主要部件装配方向及角度分析、装配干涉检查

- 装配空间分析

- 维修拆卸可行性分析

- 是否采用特殊工艺、专用工具、专用工装设备分析

- 工具通过性分析

- 装配标识与防错措施分析

7、零部件装配结构分析

- 部件面形状、干涉等分析

- 主要部件搭接面形状及结构分析

- 部件装配方向及角度分析

- 零部件装配可靠性分析

8、车辆性能分析

- 防水分析

- 防噪分析

- 防震分析

- 防腐分析

9、关键工序规划

- 总装件装配基准分析

- 编制总装关键工序控制方案防震、防水等分析

10、总装SE分析结果验证

- 确认统计前期SE所提出的问题及对策

- 对车辆装配问题点进行确认及树立对应方案

- 对前期SE未分析到而出现的问题,提出问题对策方案

- 对样车整车的质量进行评价

- 评价外观间隙及公差

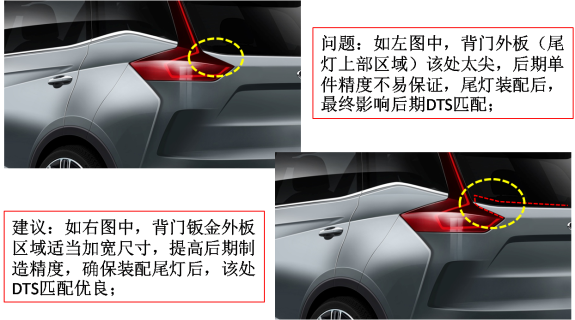

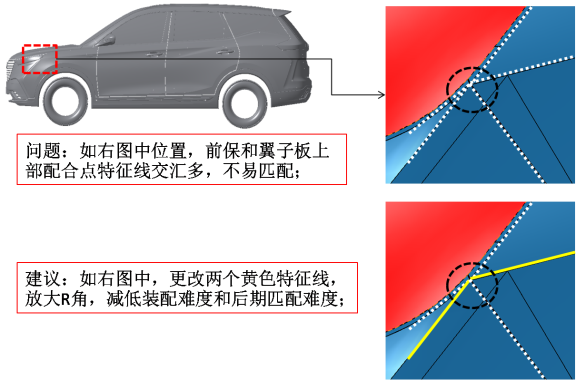

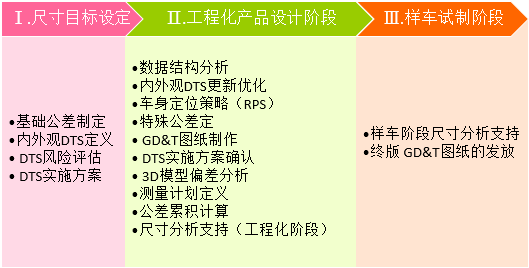

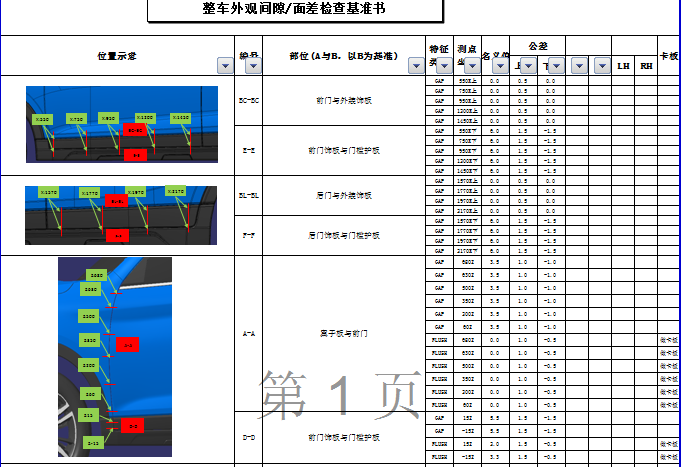

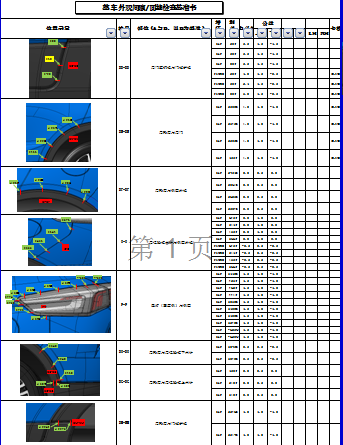

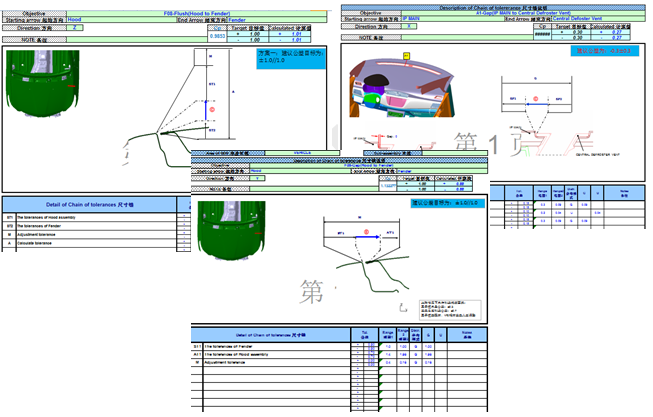

尺寸同步工程概述

重点工作分项说明

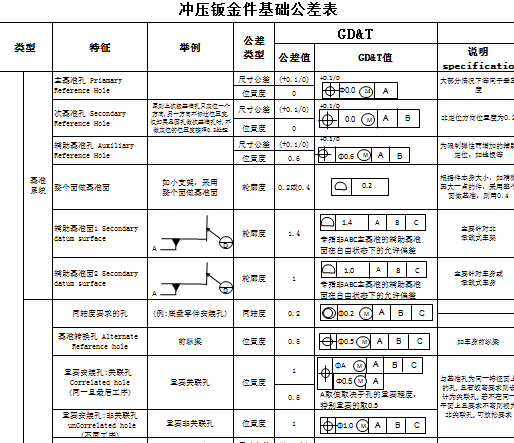

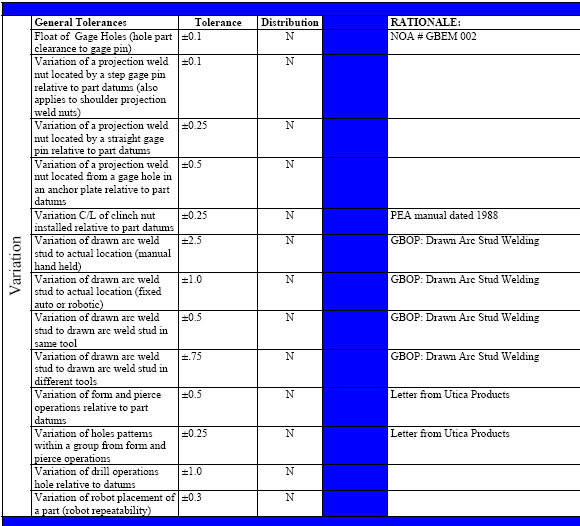

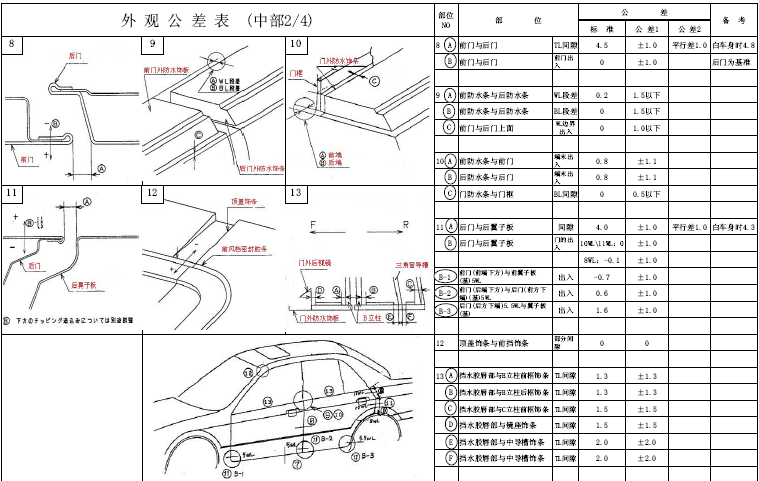

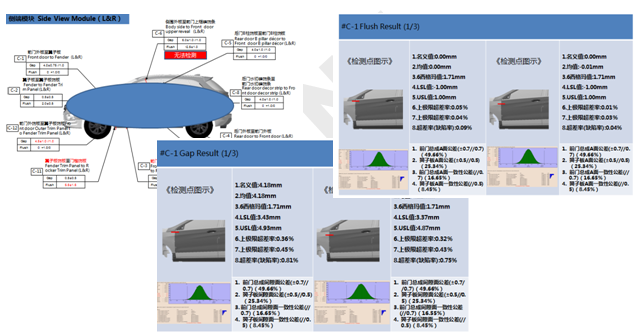

1、基础公差制定

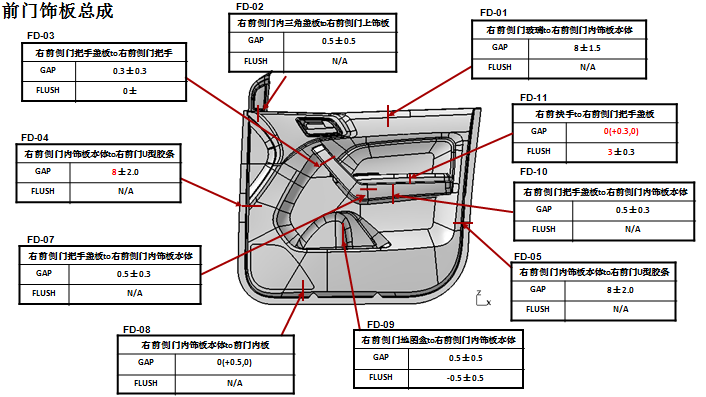

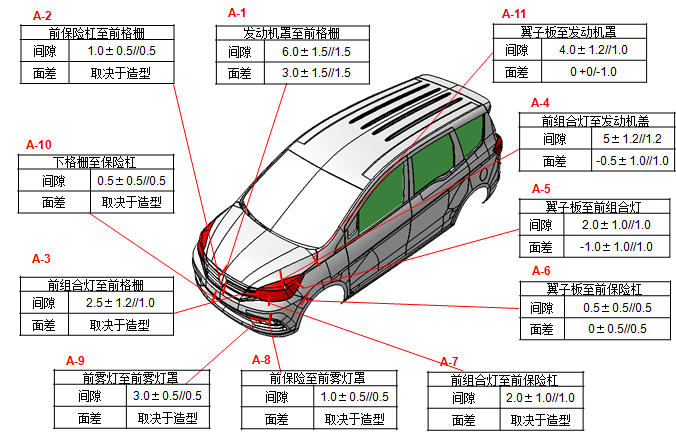

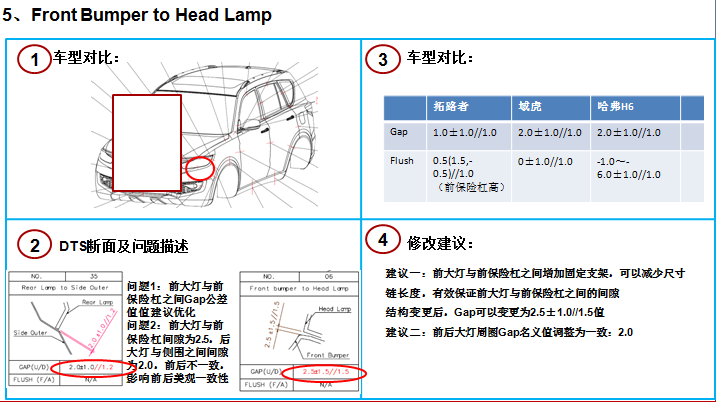

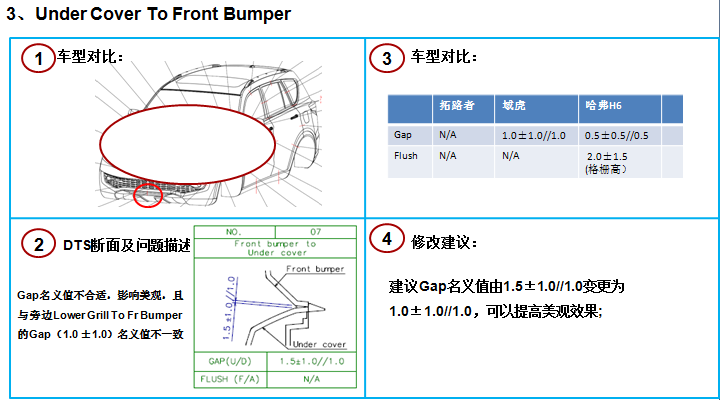

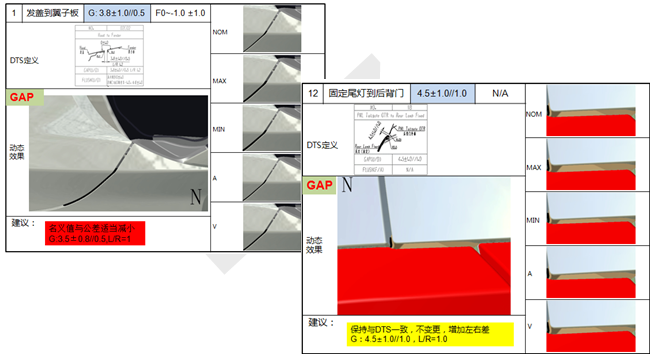

2、内外饰DTS定义

- 参考竞争车型的DTS

- 参考现有车型的DTS

- 根据造型制定

3、DTS风险评估

4、DTS实施方案

5、CAS分析

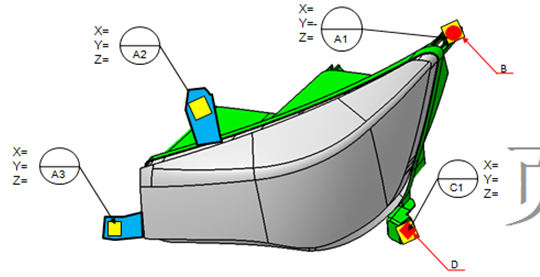

6、数据结构分析

- 车身数据结构分析

- 内外饰数据结构分析

- 底盘数据结构分析

- 电器数据结构分析

7、内外观DTS更新优化

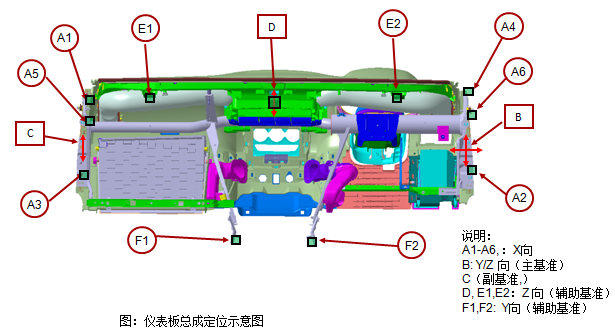

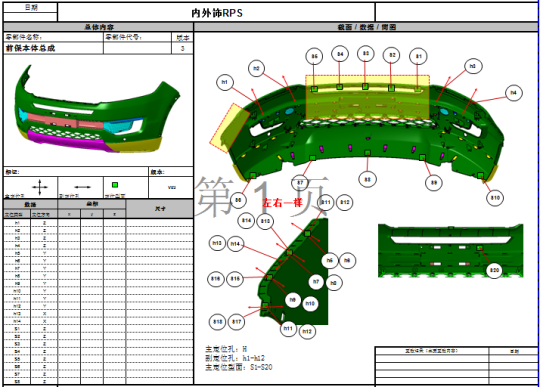

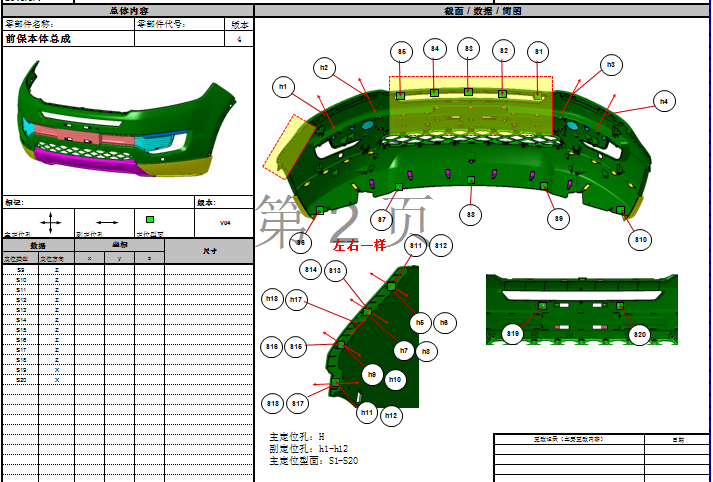

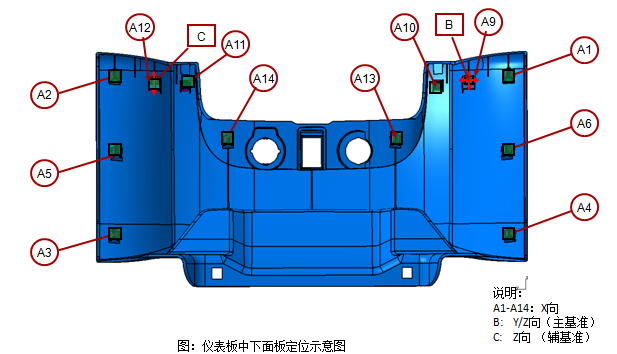

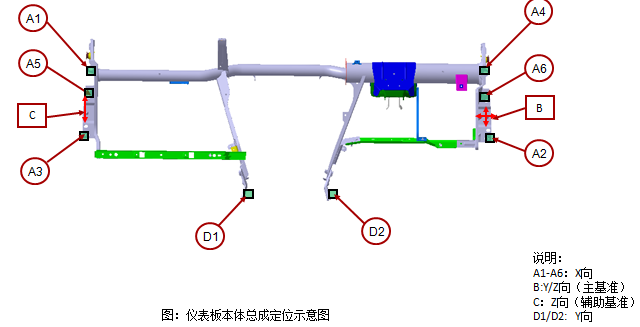

8、整车定位策略(RPS)

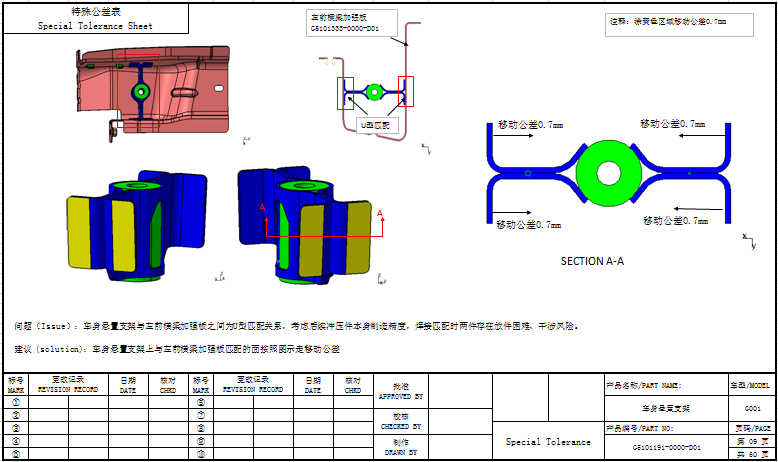

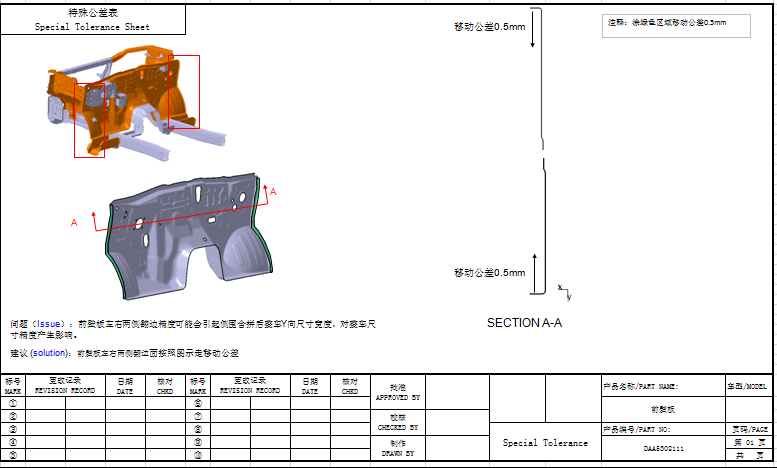

9、特殊公差的定义

- 避免焊接过程中,零件发生干涉现象

- 影响车身X向、Y向、Z向的部件

- 对于U形包围匹配的件,考虑以大件为基准,小件做偏移公差处理

- 对于对接匹配的件,根据匹配情况判断设定偏移公差

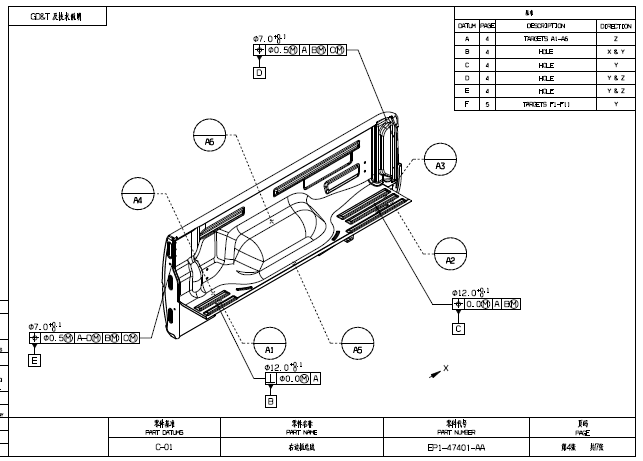

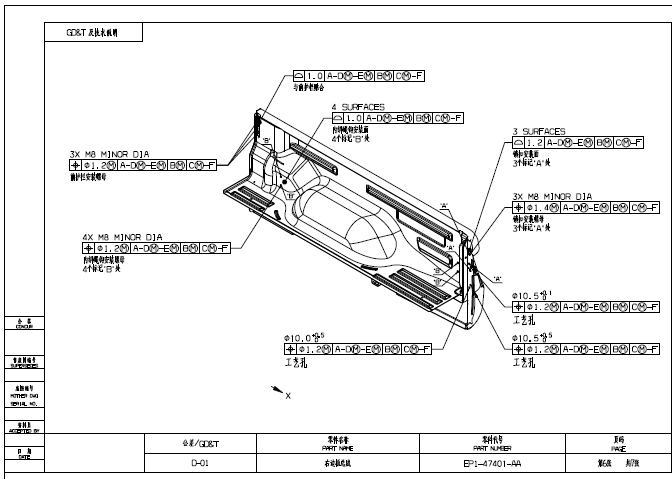

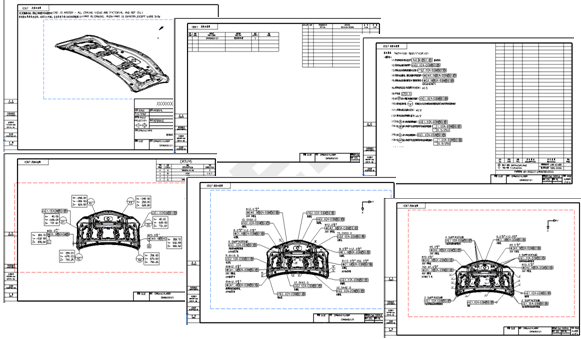

10、GD&T的设计

- 车身GD&T 图纸设计

- 内外饰GD&T 图纸设计

- 电器GD&T 图纸设计

- 底盘GD&T 图纸设计

11、DTS实施方案确认

12、3D模型偏差分析

采用3DCS或VSA对车身前脸区域、后脸区域、底盘区域进行建模偏差分析

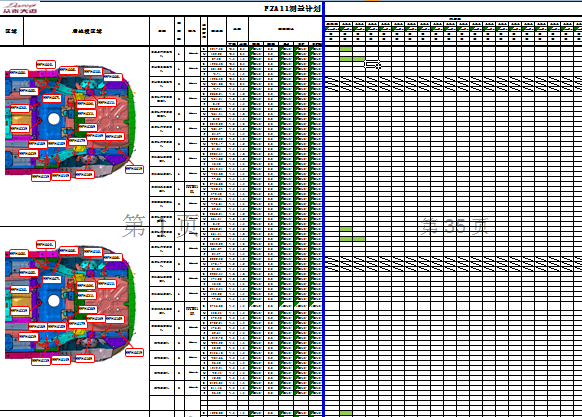

13、测量计划定义

- 车身总成、分总成测量计划

- 整车内外观DTS测量计划

14、公差累积计算

15、关重区域DTS的虚拟评估报

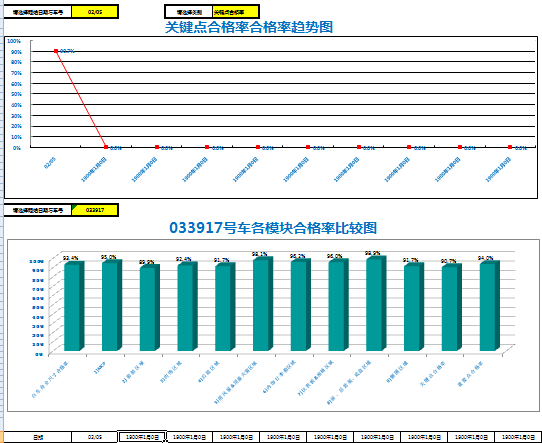

16、样车阶段

- DTS验证

- 试生产阶段尺寸认证与跟踪

- 检具定位及检测合理性跟踪与验证

- 零部件检测方案合理性跟踪与验证

- GD&T图纸终版发放