APIS IQ-Software是功能安全,风险分析和管理领域最专业的软件,多年来一直满足全球1000多家公司的最高标准, 主要涉及航空航天、国防、能源、汽车医疗工业等领域。

您可以在FMEA实施过程中,在软件培训、调试,咨询过程中享受我们专业的技术服务。

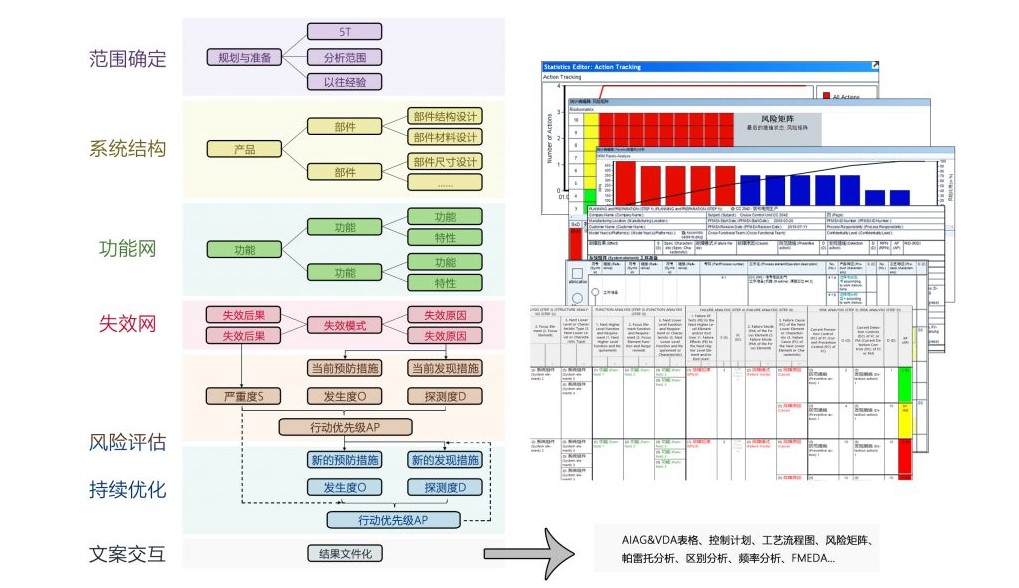

1、策划和准备

1、策划和准备我要分析什么?为什么?

一个专用的编辑器可以通过范围分析编辑器和FMEA结构之间的双向引用来支持FMEA团队

范围分析、人员团队、时间进度、策划准备一应俱全

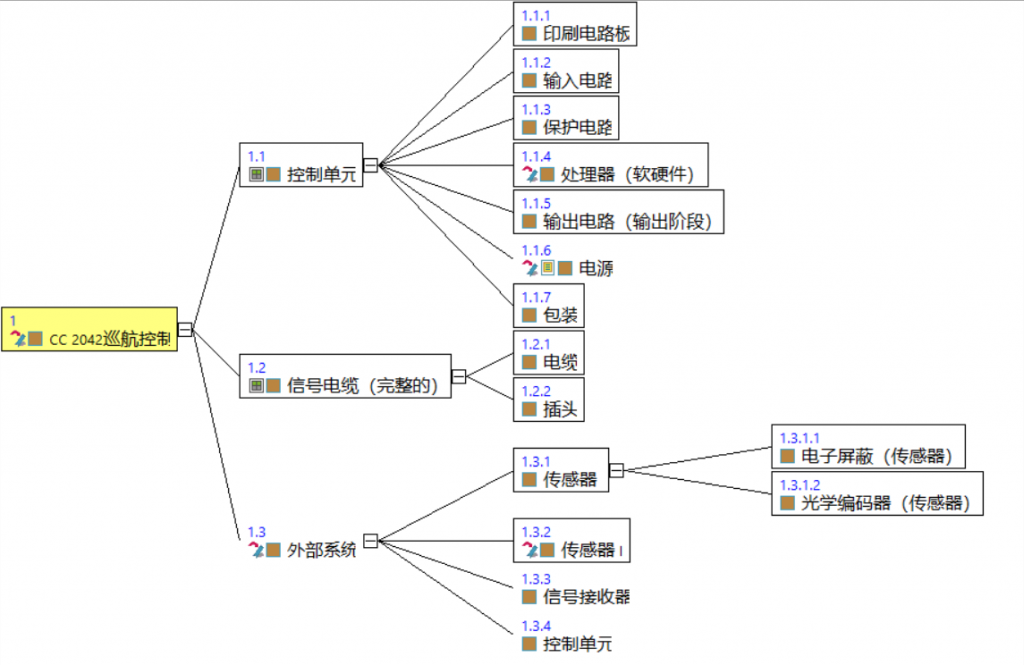

一个结构可以帮助你意识到你的产品真正需要什么

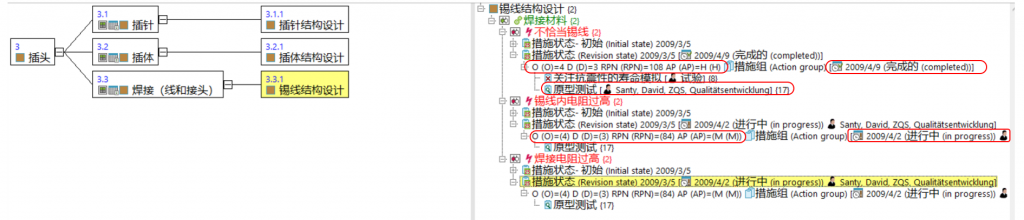

以如下控制器分析为例,以结构拆分,反应实际所需分析内容,结构一目了然 一个结构可以帮助你意识到你的过程真正需要什么

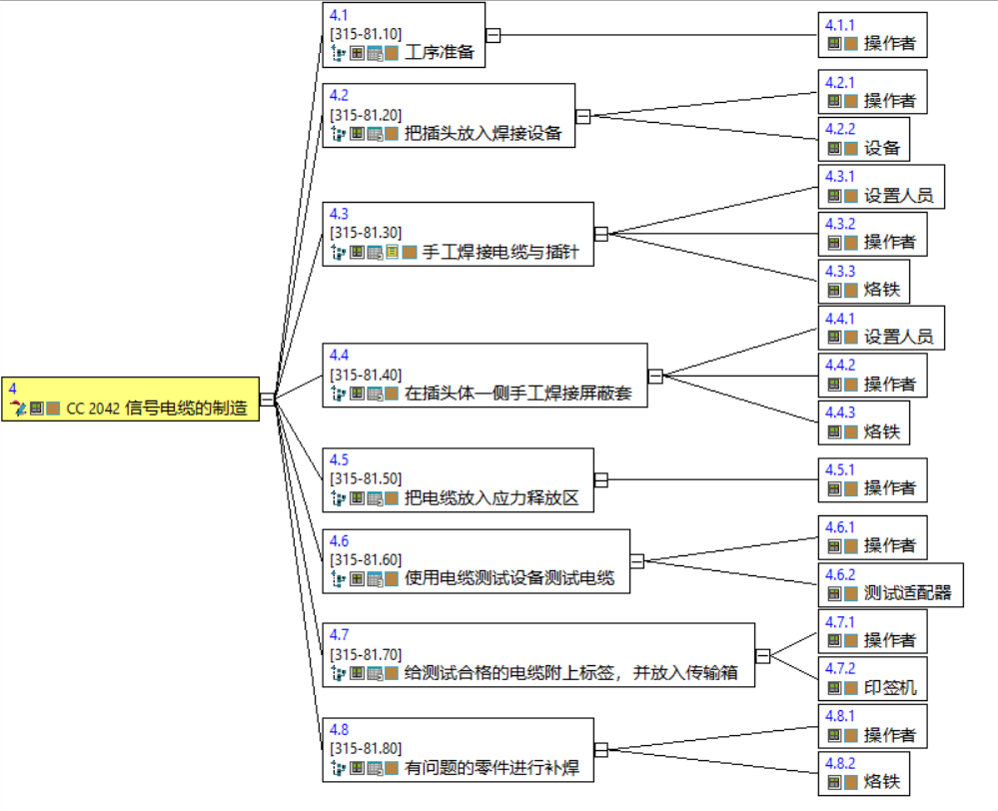

一个结构可以帮助你意识到你的过程真正需要什么

以如下制造过程分析为例,以步骤拆分,反应实际所需流程规划,过程一览而尽

3、功能分析

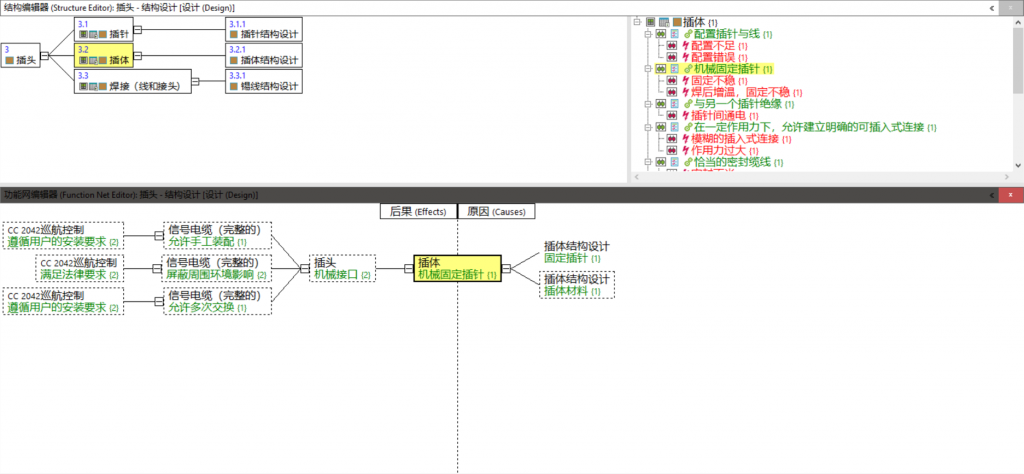

3、功能分析对节点定义对象功能,单个节点的功能通过网络相互串联,功能传递一看便知

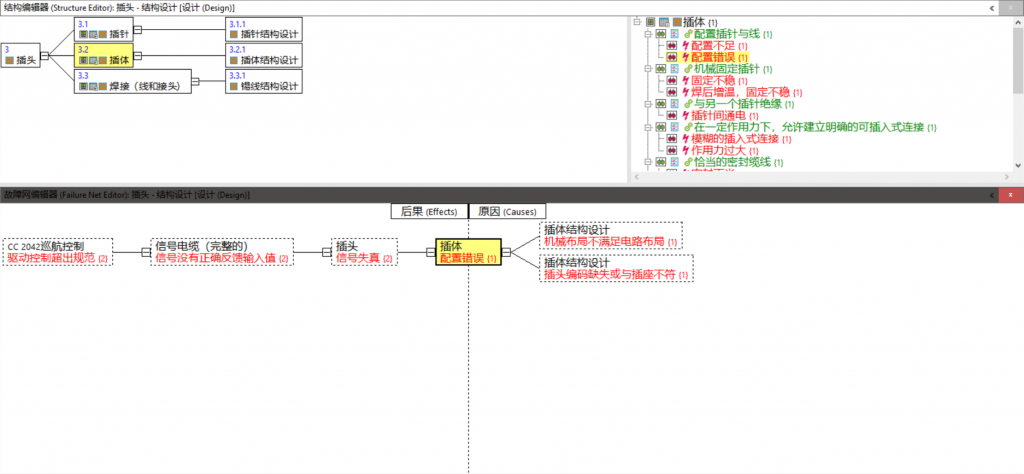

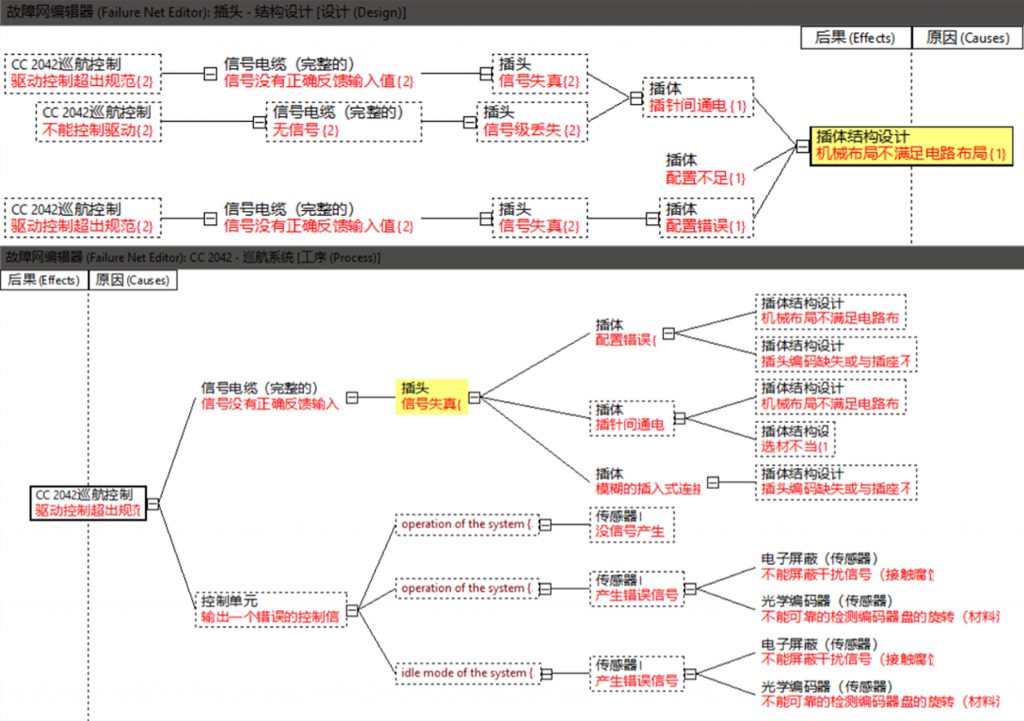

4、失效分析

4、失效分析对功能定义对象失效,单个节点的失效通过网络相互串联,失效影响一览无余 无论是自上而下分析,还是自下而上分析,关联展示一清二楚

无论是自上而下分析,还是自下而上分析,关联展示一清二楚

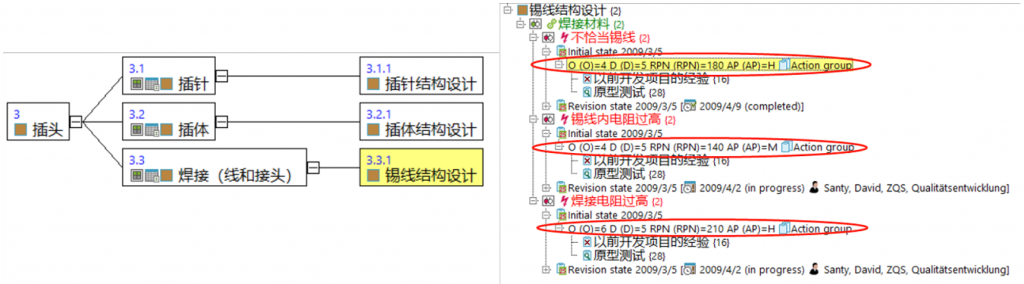

针对问题提出解决办法,风险定点消除,失效与措施一一对应

6、持续优化

6、持续优化针对问题解决情况进行进一步优化,落实到负责人以及完成时间,保证分析结果与需求一毫不差

生成表格,表格格式,一键切换

根据实际AIAG/VDA手册

根据VDA第二版

统计分析,报告生成,一触即达

APIS IQ软件中可用的功能基于基础文档IEC 61508和ISO26262。

基于故障网方法,APIS IQ-Software可以评估和计算必要的标准。

对于系统的顶级故障,IQ-Software会计算规范特定值,例如PFH值(每小时危险故障的概率:安全功能在高要求或连续运行模式下的平均失效概率)或SFF IEC 61508的值(安全故障率:与所有故障相关的安全功能或子系统的安全故障和危险检测到的故障的百分比)。将计算出的值与报告的功能安全性的规格和差异进行比较。

根据风险目录((汽车)安全完整性等级((A)SIL)对顶层故障进行分类。安全相关系统的(A)SIL越高,则不需执行必须的安全功能的概率就越低)的重要失效分类,及其诊断覆盖率(DC)和失效率(FIT)都可以在属性对话框或对象视窗中进行输入。

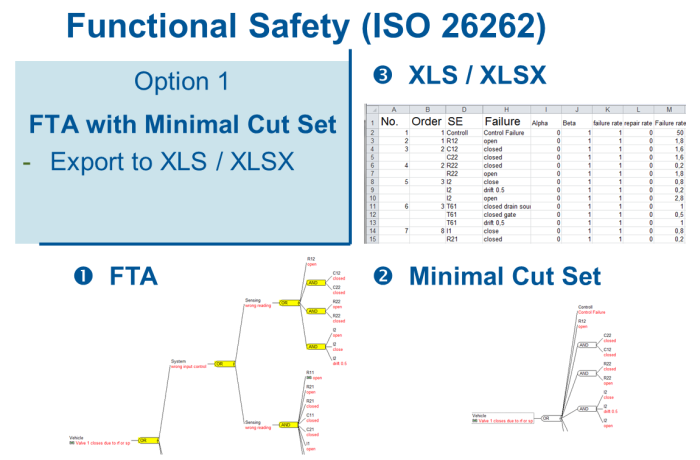

应用1:故障树分析(FTA),具有最小割集,可导出为XLS或XLSX

应用2:基于故障网的计算分析

应用3:基于扩展故障网的计算分析,如机电FMEA的额外分析对象:运行条件、错误探测和错误响应

应用4:在应用3的基础上,考虑时序分析,尤其是容错时间(FTT)。独有的图形编辑器可以有效帮助您处理复杂的问题。

如果定性分析单点故障和重点故障,您可以建立故障树的最小割集。通常会为单点故障和重点故障的外部文件里面的其它内容进行验证分析。分析所需要的数据可以导出成合适的格式(MS Excel)。

因此,创建分析的步骤如下:

1、创建FTA

2、验证最小割集

3、导出XLS/XLSX

计算实际值并与目标值进行比较。

定量分析用于计算每一个安全目标是否满足目标值,即要求是否达到。

就这一点而言,您可以依靠APIS IQ Software建立的故障网。目标值记录出现最严重的故障,标记为违反安全目标的顶层故障。真实值记录在所有关联的基础故障(故障原因级),此外,诊断覆盖率(DC)也可进行计算。

关于ISO 26262,还需要分析潜在故障并根据计算规范记录安全部分。APIS IQ-Software通过考虑功能关系(功能网)来支持和简化工作。

通过FMEDA表格记录基本故障的实际值是最方便的。您可以直接使用故障类型记录值,也可以使用分布模型。

您可以保存计算公式,以使用CARM NG Server确定组件FIT,例如SN 29500。这样就足以选择组件的类型并输入所需的工作/应用条件,例如温度。

故障表在结果文档中显示了每个安全目标所需的所有信息。

因此,创建所需数据的步骤为:

1、使用功能网和故障网进行系统结构建模

2、确定安全目标,设定相应的控制阀,如SPFM、LFM和PMHF等

3、记录FIT值,如在FMEDA表格

4、记录带有故障的DC值

5、检查计算基础(FIT和DC)的完整性

6、为每个安全目标发布故障表

对于某些系统,将操作条件,错误检测和错误响应集成到故障网络中是合理的。我们可以通过机电FMEA特征来实现这一功能。

您可以使用诊断覆盖率用于故障探测

因此,创建所需数据的步骤为

1、使用功能网和故障网进行系统结构建模

2、为故障网补充错误探测和错误响应

3、确定安全目标,设定相应的控制阀,如SPFM、LFM和PMHF等

4、记录FIT值,如在FMEDA表格进行记录

5、记录DC值,最好带有错误探测

6、复核计算基础(FIT和DC),确保完整性

7、为每一个安全目标发布故障表

为了进行有关功能安全性的分析,您需要检查是否要在给定的容错时间(FTT)内执行错误探测和错误响应。

通常使用顶层故障的安全目标来定义容错时间的目标值。然后记录错误探测对应的探测时间(FDI)和错误响应对应的反应时间(FRT)。之后IQ Software检查每一个安全目标,查看探测时间和反应时间之和是否在目标值(FTT)以内。

可以在“图形编辑器”中分析此时间行为,该图形编辑器一方面包含适当的显示选项,另一方面,在建议列表中提供支持的控制选项。

创建的步骤如下:

1、使用功能网和故障网进行系统结构建模

2、为故障网补充错误探测和错误响应

3、确定安全目标,设定相应的控制阀,如SPFM、LFM和PMHF等

4、为每一个违反安全目标的问题确定容错时间(FTT)

5、为每一个错误探测确定探测时间(FDT),为每一个错误响应确定反应时间(FRT)

6、记录FIT值,如在FMEDA表格

7、记录具有故障或更佳的DC值并通过错误检测

8、在图形编辑器中检查时间特征是否满足目标值

9、复核计算基础(FIT和DC),确保完整性

10、为每一个安全目标发布故障表

DFMEA (Design Failure Mode and Effects Analysis)是在产品设计阶段的潜在失效模式分析,借助于DFMEA方法可以有效识别出产品在设计过程中潜在的风险,通过对存在的风险加以确认和评估,可以及时采取恰当到位的预防和检测措施来完善产品的设计。

借助于APIS公司开发的IQ软件可以快速有效的帮助用户建立DFMEA。该软件完全适用于Windows环境。在实现可重用存档文件方面该软件也满足了用户所有期望。

培训针对目标组:涉及来自产品设计、开发和质量保障等相关部门经理、工程师和相关FMEA负责人(IQ-FMEA或IQ-RM的用户)

PFMEA (Process Failure Mode and Effects Analysis)是在产品加工装配阶段的潜在失效模式分析,借助于PFMEA方法可以有效识别出产品在制造装配过程中潜在的风险,通过对存在的风险加以确认和评估,可以及时采取恰当到位的预防和检测措施来完善产品的生产制造过程。

借助于APIS公司开发的IQ软件可以快速有效的帮助用户建立PFMEA。该软件完全适用于Windows环境。在实现可重用存档文件方面该软件也满足了用户所有期望。

培训针对目标组:涉及来自产品制造装配、过程计划和质量保障等相关部门经理、工程师及相关FMEA负责人(IQ-RM的用户)

成功案例

沈阳航天三菱发动机、南京高精齿轮制造有限公司、西门子电气、西门子传动、丰田合成、奥托立夫、日用友捷、吉利汽车、大陆汽车、麦格纳、艾尔多汽车动力、上汽集团、采埃孚、英伟达等,包含汽车及零配件、电子、传动、动力等多领域内FMEA咨询培训项目。

培训时间:2天

培训内容:

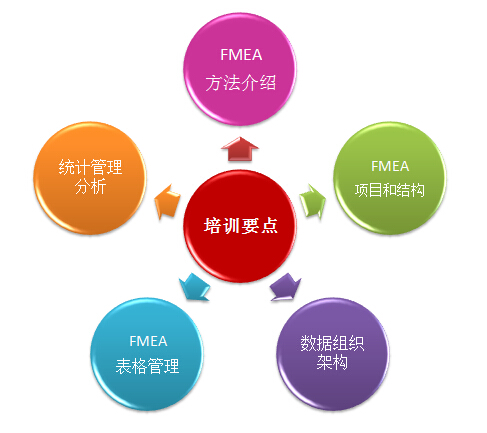

一、FMEA方法简介

二、针对插头的设计作为DFMEA展开分析/针对挂钟的装配作为PFMEA展开分析

三、结合IQ软件分析

四、培训地点与费用:

公司地址:上海市浦东新区御桥路1220弄3号江程企创中心628、629室

培训费用:DFMEA:9800元/人 / PFMEA:9800元/人 咨询电话:18918842979