CAE分析方向

|

分析方向 |

部分工况 |

|

|

|

|

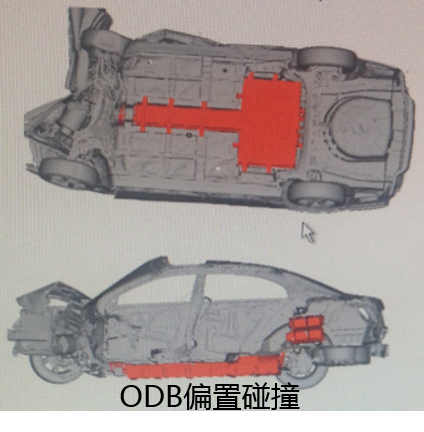

碰撞安全性分析 (safety) |

|

|

|

|

|

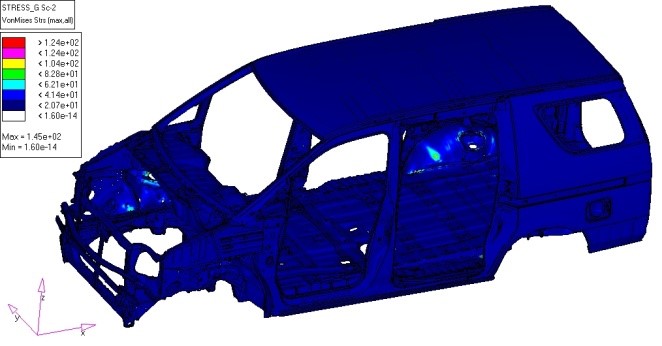

结构强度分析 (structrue) |

|

|

|

|

|

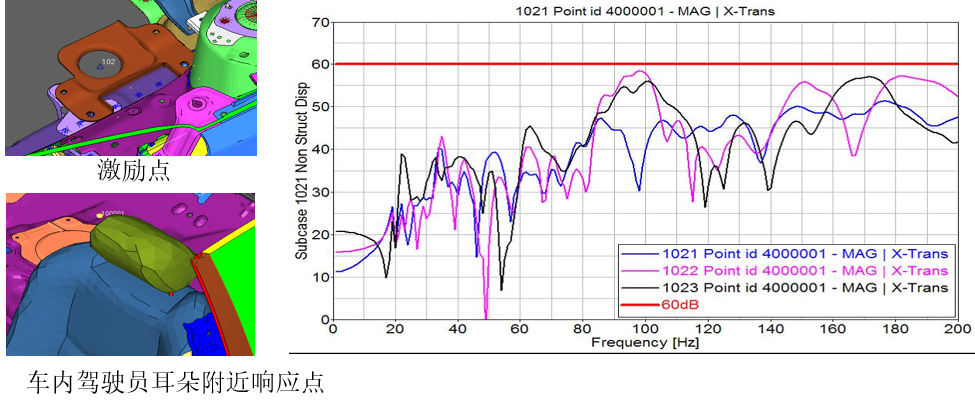

振动、噪声 舒适性分析 (NVH) |

|

|

|

|

|

电动汽车安全开发 |

|

整车开发CAE分析内容

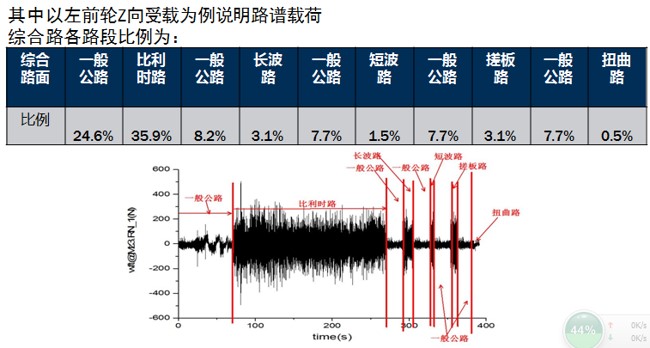

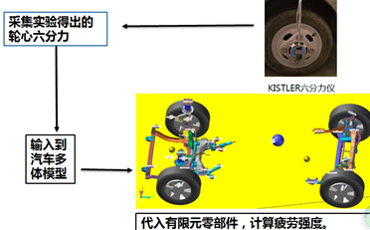

结构耐久

- 路谱疲劳分析

- 车身强度分析

- 悬置支架分析

- 千斤顶车身强度分析

- 拖钩强度分析

- 踏板支架强度分析

- 前后车门下掉分析

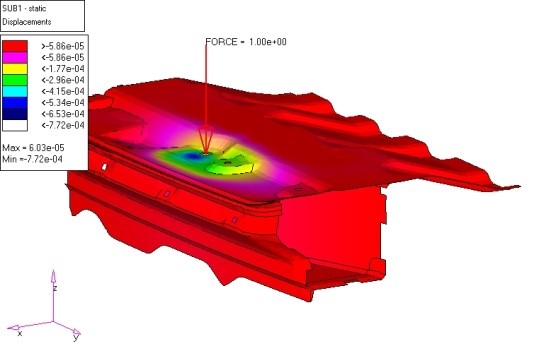

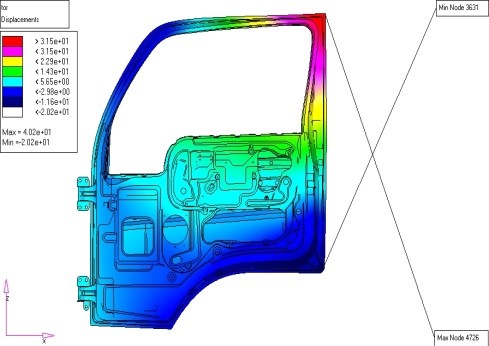

- 开闭件刚度分析

- 开闭件Slam分析

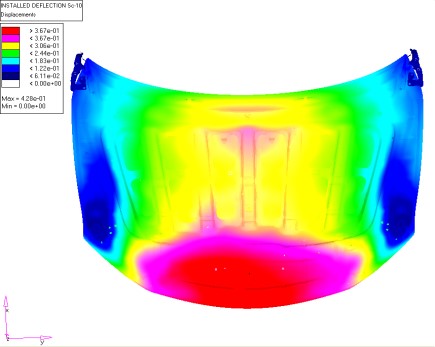

- 顶盖抗凹

- 侧围抗凹

- 车门抗凹

- 翼子板抗凹

- 副车架、扭转梁强度

- 副车架、扭转梁疲劳

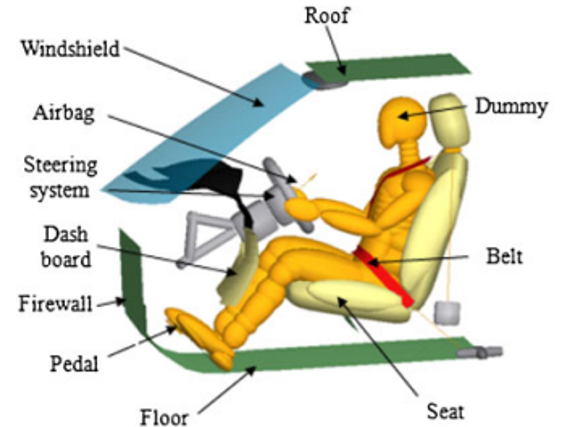

被动安全

- 100%正面刚性固定壁障碰撞分析(C-NCAP)

- 40%偏置可变形固定壁障前碰撞分析(C-NCAP)

- 侧面碰撞分析(C-NCAP)

- 侧面刚性固定圆柱碰撞

- 乘用车后碰撞燃油系统安全性分析(GB20072-2006)

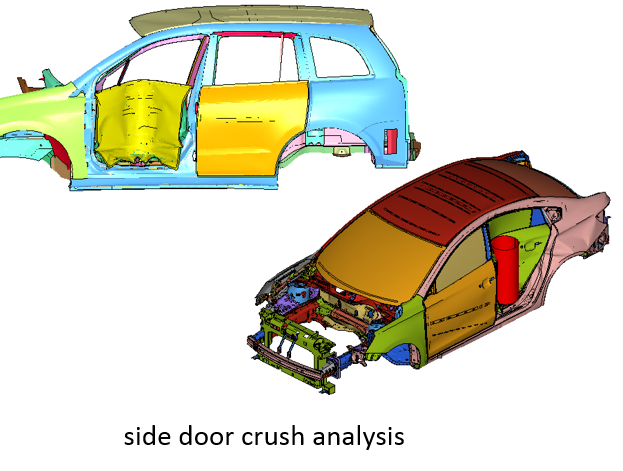

- 侧门静态侵入分析(GB15743-1995)

- 行李位移乘员防护性能装置

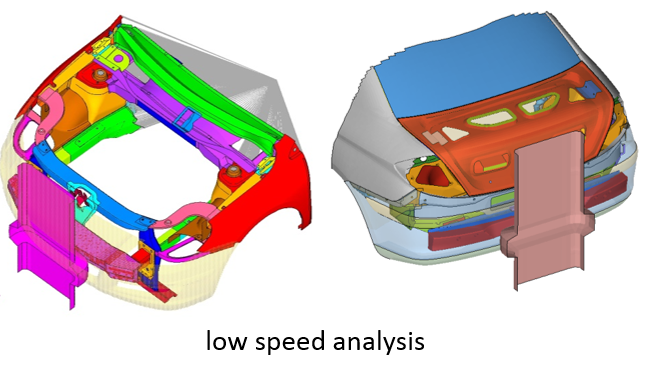

- 前后保险杠低速碰撞(GB17354-1998)

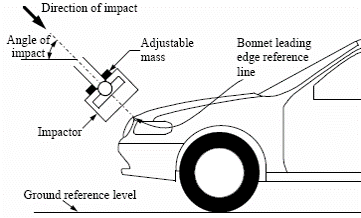

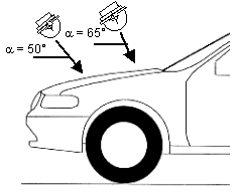

- 行人保护分析

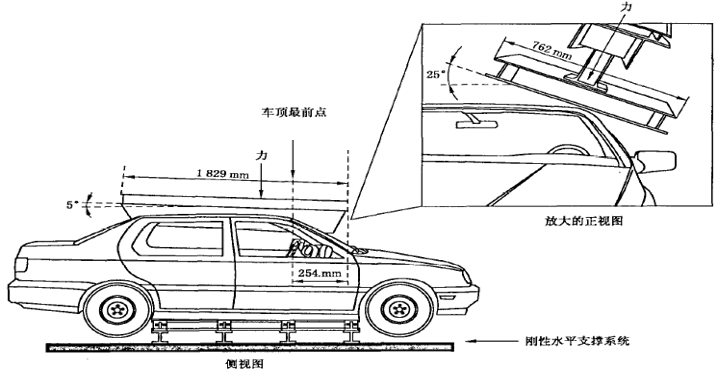

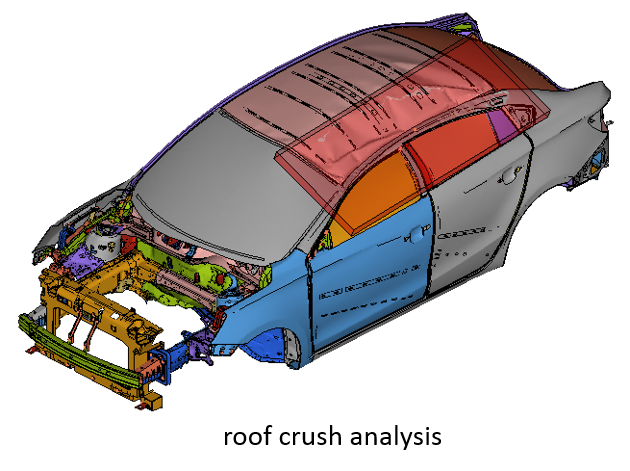

- 车顶压溃分析

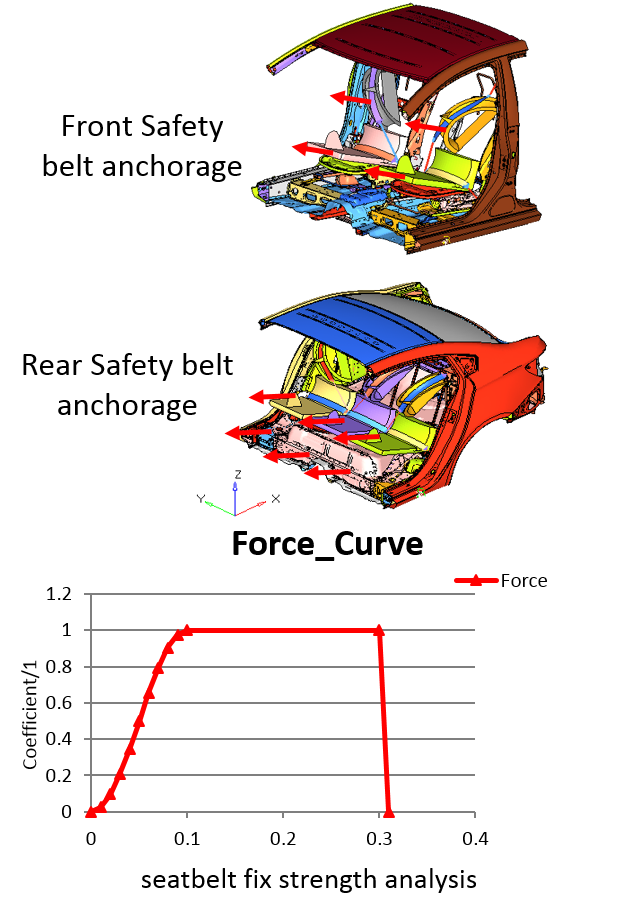

- 安全带安装固定点强度分析(GB14167-2006)

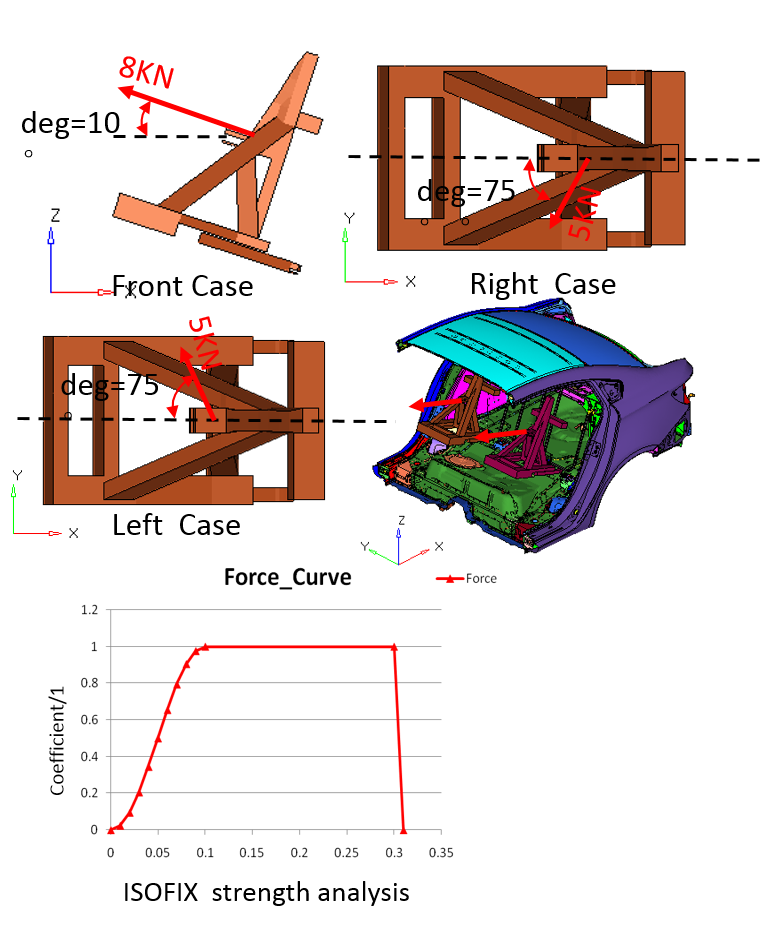

- ISOFIX固定点强度分析

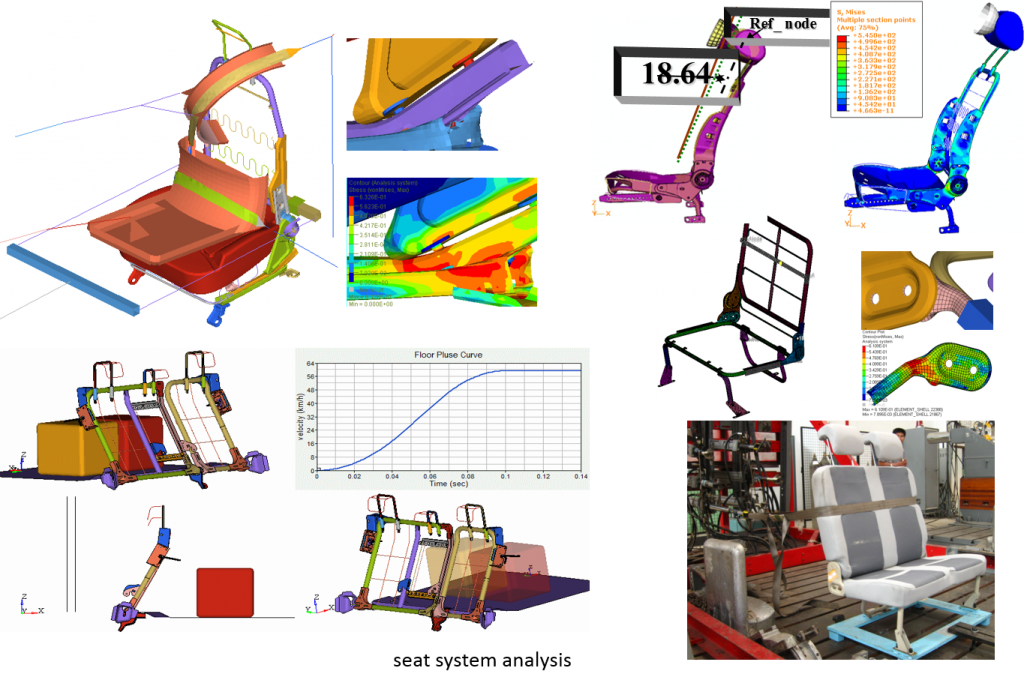

- 汽车座椅强度

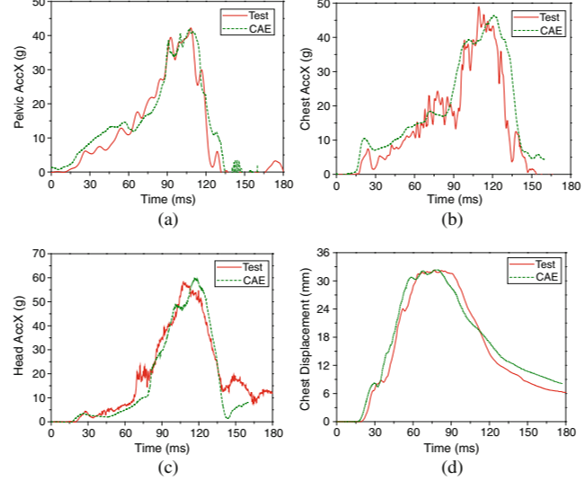

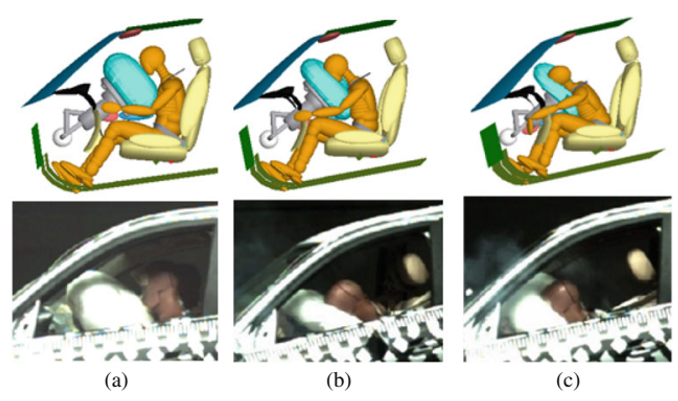

- 约束系统匹配及汽车座椅鞭打分析

- RCAR及低速碰撞分析

NVH

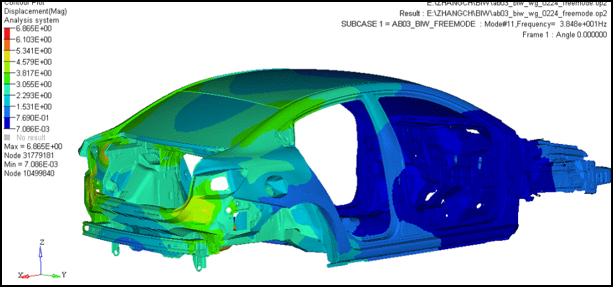

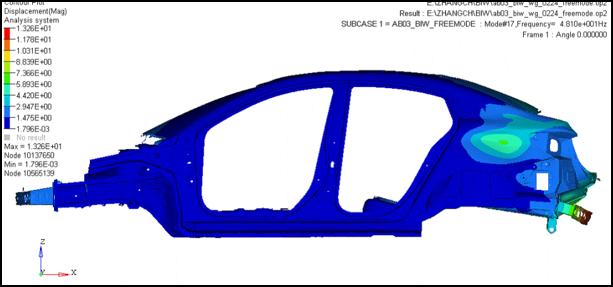

- BIW模态分析(带玻璃/不带玻璃)

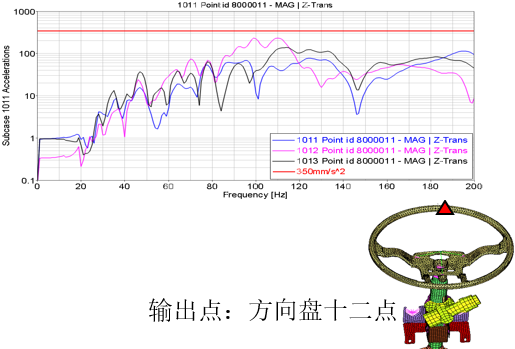

- 转向系统及IP模态分析

- 动力悬置系统模态分析

- 排气系统模态分析及频响分析(含吊耳优化)

- 前后悬挂系统模态分析

- Trimmed Body模态分析

- 装载点动刚度分析

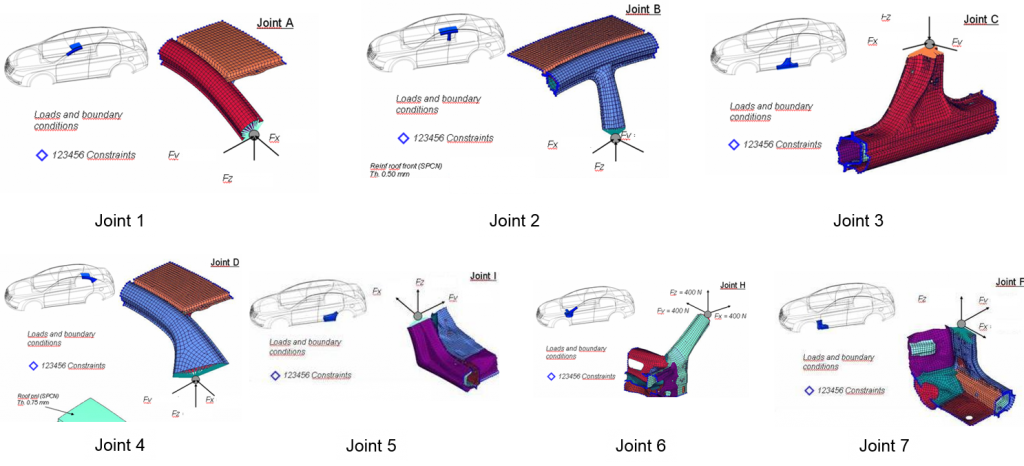

- 接头刚度分析

- BIW静力学分析(弯曲刚度、扭转刚度及对角线变形分析)

- 整车模态分析

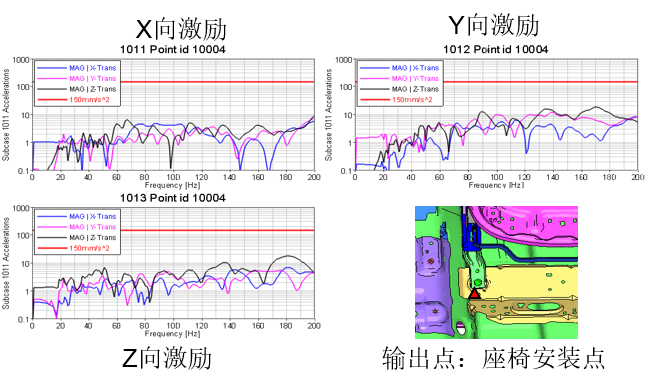

- 振动传递函数分析

- 噪声传递函数分析

- 声腔模态分析

- 整车路面工况及动力系统工况激励噪声分析

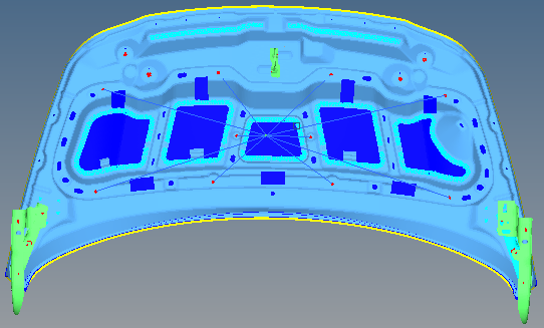

车身分析

- 白车身的典型工况强度分析

- 白车身的弯曲扭转刚度分析

- 断面特性分析

- 接头刚度分析

- 顶盖刚度分析

- 货箱的典型工况强度分析

常用的典型工况条件有:

静弯、转弯、制动、弯扭,另外对于自卸车有举升工况。

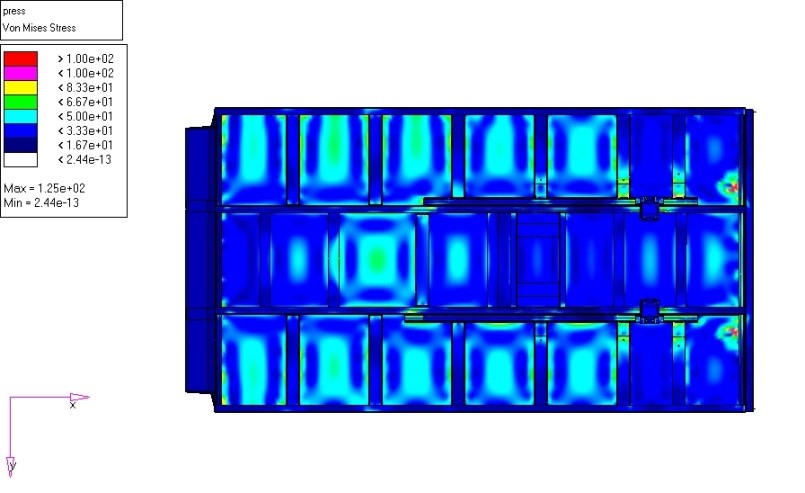

闭合件分析

- 门的分析

- 引擎罩分析

- 行李箱盖分析

|

|

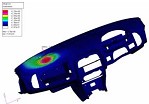

部件分析

- 仪表盘分析

- 踏板分析

- 排气管吊耳

|

|

安装点刚度分析

- 座椅安装点的刚度分析

- 发动机悬置点的刚度分析

- 备胎安装点的刚度分析

|

|

|

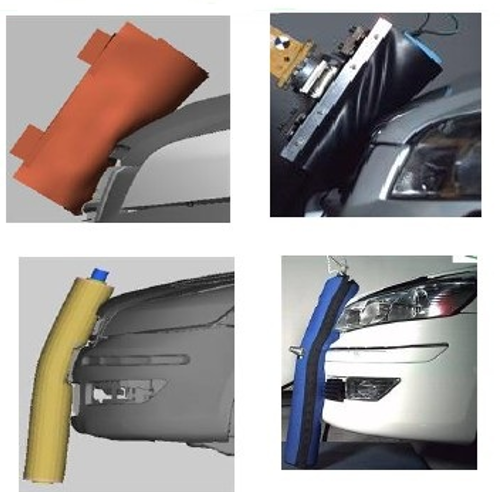

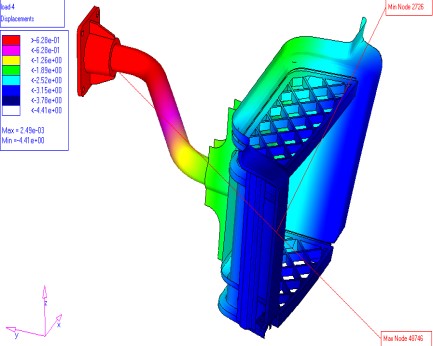

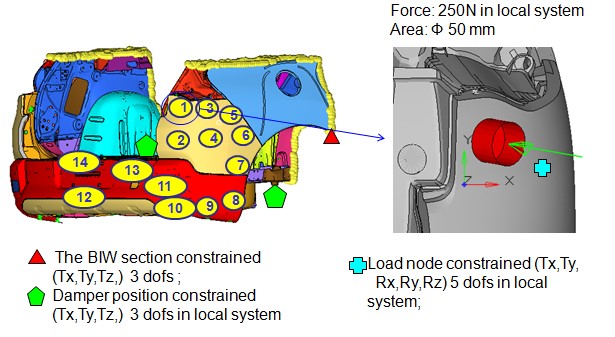

前、后保刚度分析

后保选点及有限元模型图

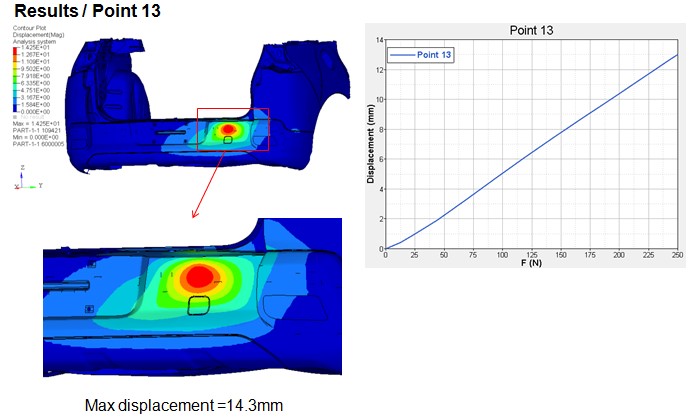

后保某点位移云图及加载曲线

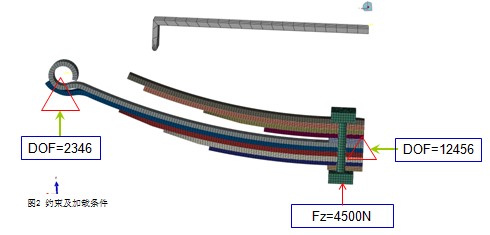

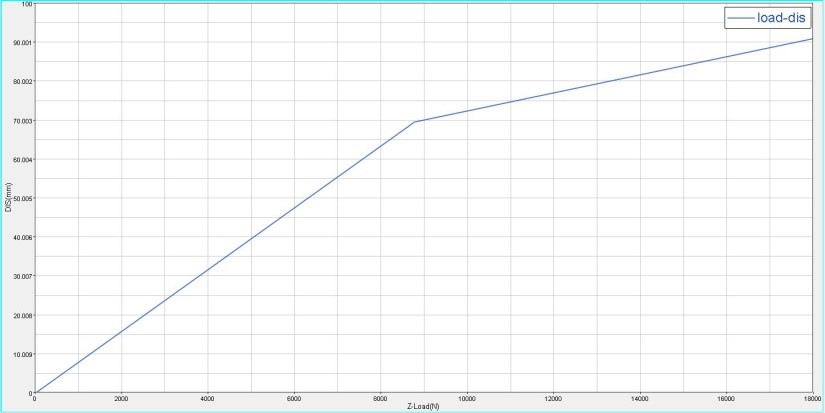

钢板弹簧垂向刚度分析与设计值对标

钢板弹簧有限元模型

钢板弹簧垂向刚度曲线

钢板弹簧动画

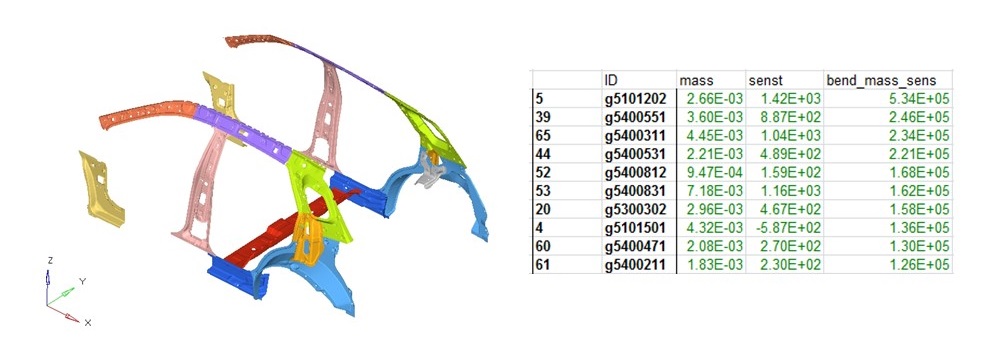

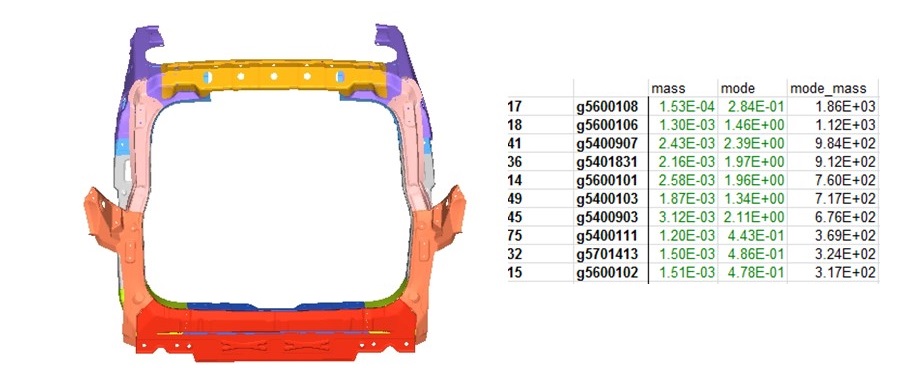

整车刚度及灵敏度分析

- 对弯曲刚度灵敏度大的前10件(对质量归一化处理)

- 对一阶扭转模态灵敏度大的前10件(对质量归一化处理)

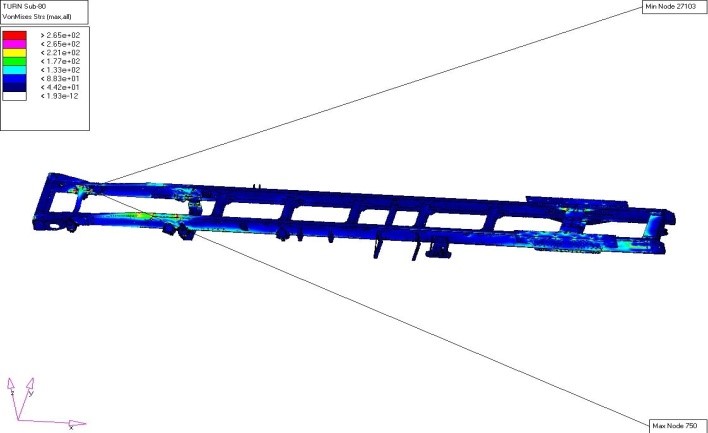

耐久性能分析

- 整体及局部强度分析

- 线性应力、应变分析

- 线性等效静力学工况疲劳分析

- 屈服极限分析

- 线性动态疲劳寿命分析

常用的典型工况条件:

- 急刹车、转弯、翻转、悬空、路洞和路障撞击等

常用的路面荷载条件:

- 高速、城市、乡村(粗糙)、山坡路面

- 大路洞(pothole)、车体扭转、小洞(manhole)、比利时路面等

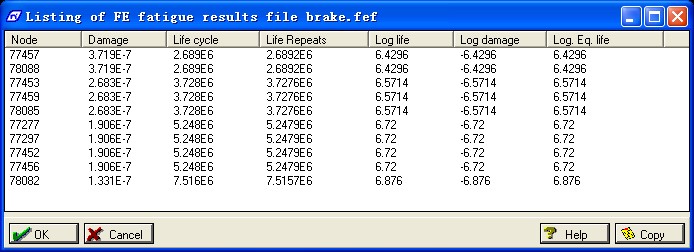

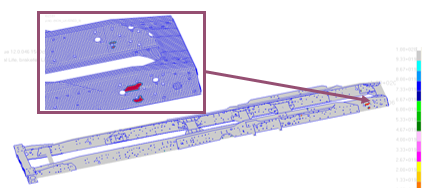

车架疲劳分析

|

车架疲劳模型 |

最容易破坏的10个节点寿命 |

|

|

|

安全系数云纹图 |

寿命云纹图 |

|

|

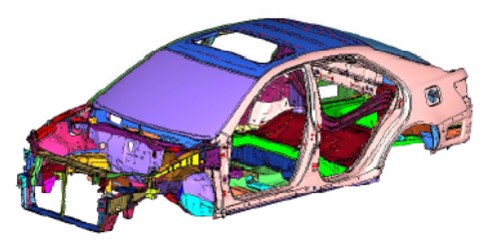

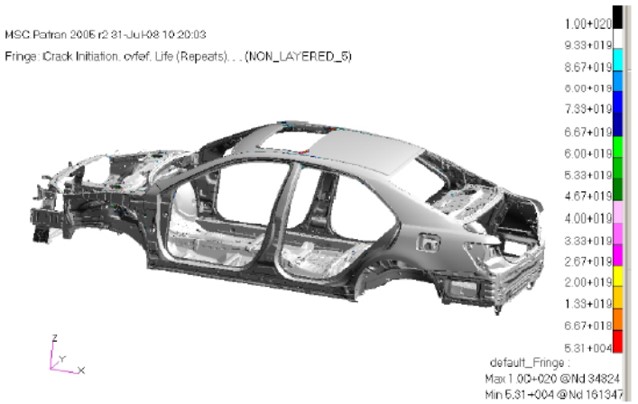

白车身疲劳分析

白车身有限元模型

因为扭转工况对车身疲劳的影响较大,因此采用白车身的扭转工况来对白车身进行疲劳分析,幅值取满载下的弹簧载荷(前轮弹簧载荷取4500N,后轮弹簧取3900N)

分析方法:E-N方法

平均应力修正:S-W-T方法

累积损伤法则:Minner法则

疲劳分析材料选择:SPCC,SAPH440

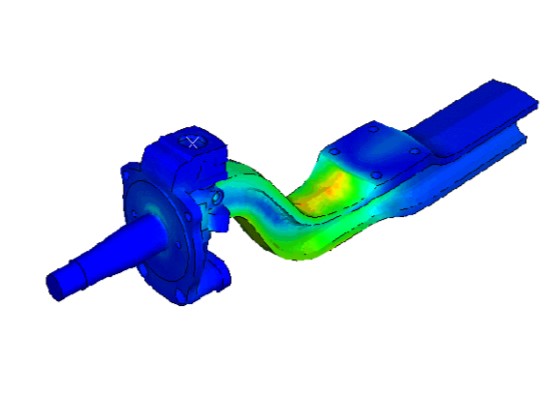

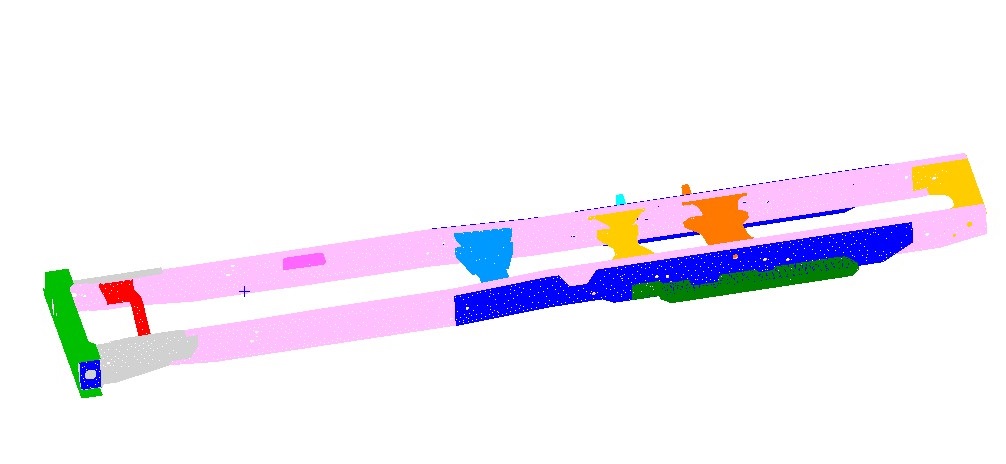

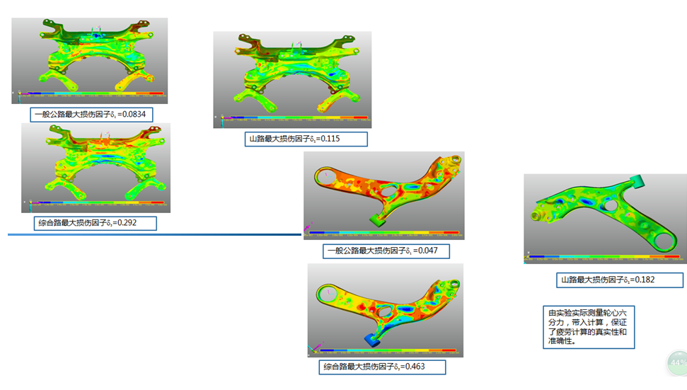

底盘疲劳分析

|

|

|

|

|

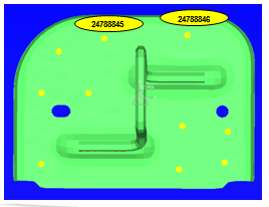

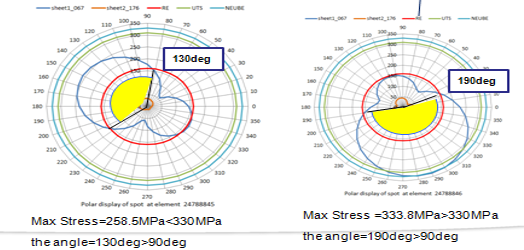

机罩锁扣焊点疲劳分析(T88R、M43、C84全铝)

| 机罩有限元模型 |

锁扣处焊点布置 |

|

|

|

|

锁扣处焊点疲劳分析Polar Plot 图 |

|

|

|

|

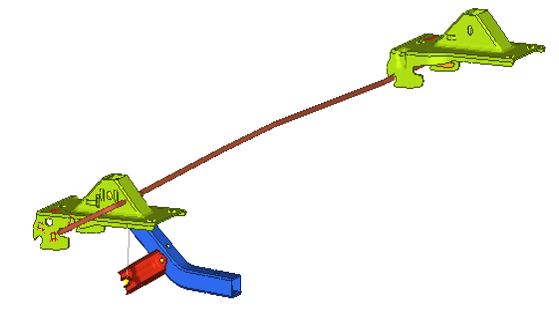

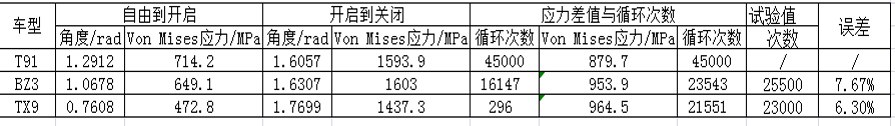

零部件疲劳分析

如图示某发动机罩扭杆,采用半试验法,试验获得参考车循环寿命次数;

结合计算应力值,并采用疲劳经验公式,得到设计车扭轩循环次数

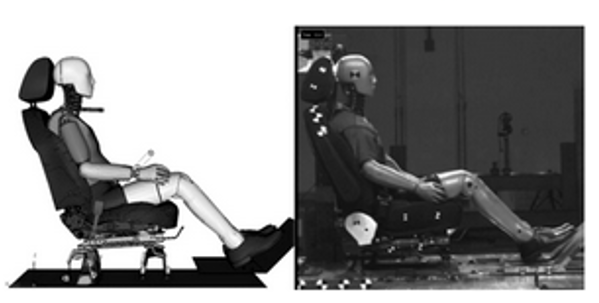

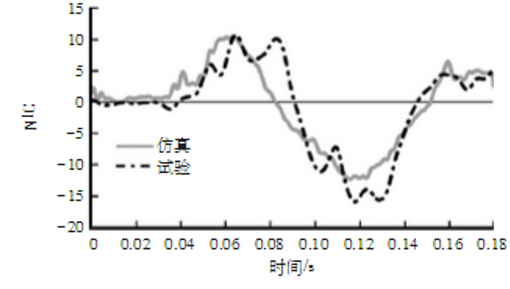

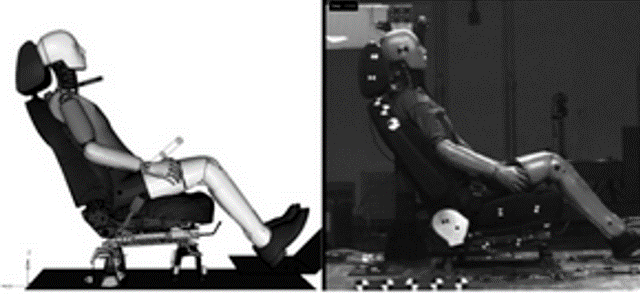

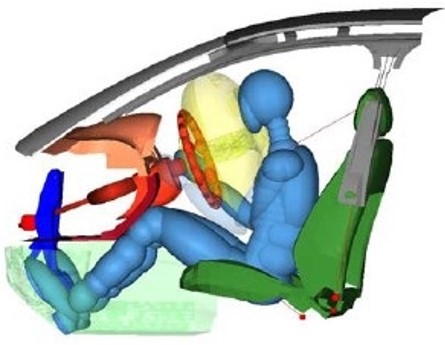

头颈保护系统

|

|

|

|

|

|

安全带

|

|

安全气囊

|

|

安全座椅

|

|

|

|

|

机舱盖

|

|

|

|

|

|

|

|

||

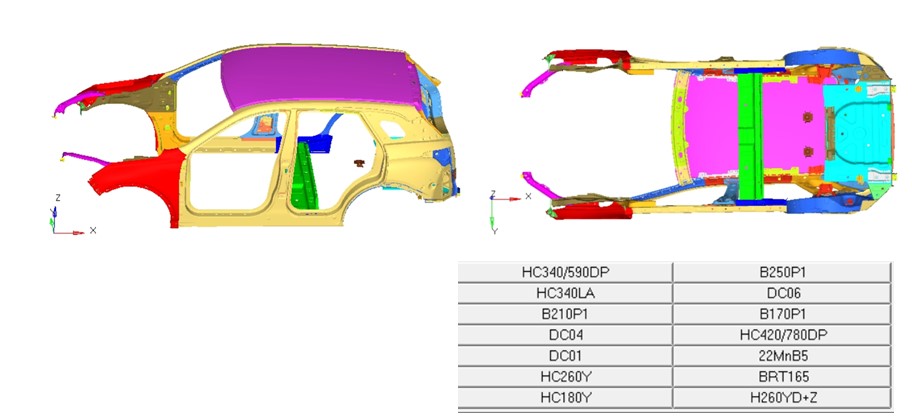

车身

|

|

|

|

|

|

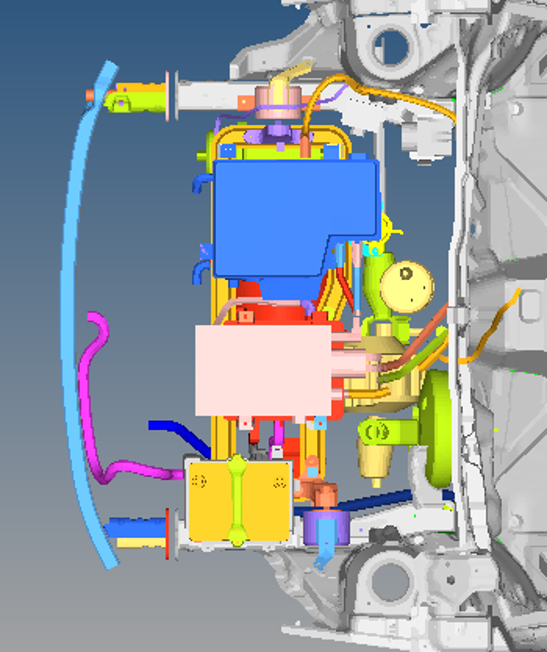

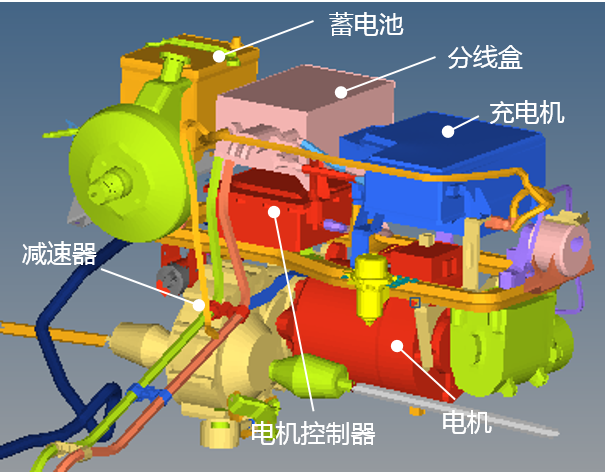

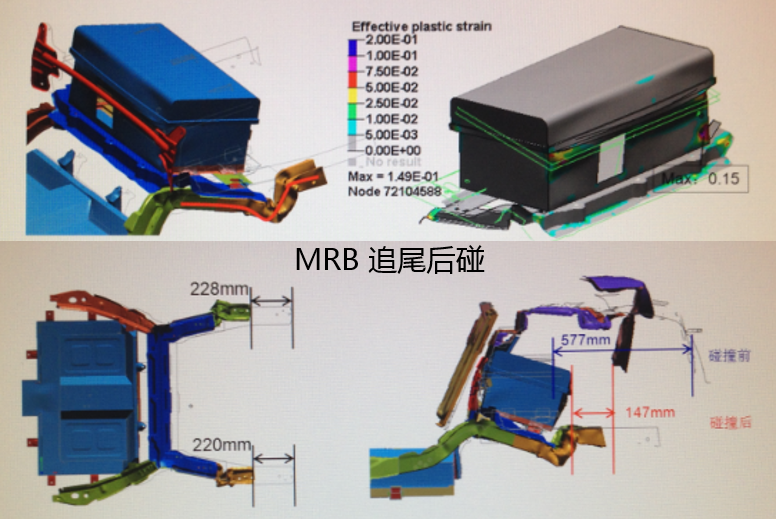

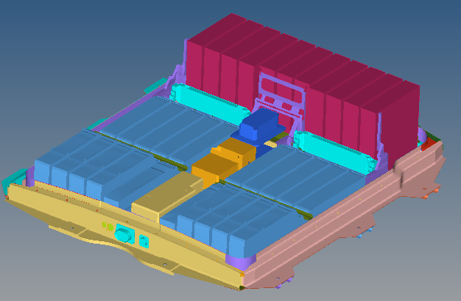

新能源汽车碰撞安全

碰撞安全目标:

- 电池包不起火、爆炸、漏液,不释放有害性气体。电池包固定安装位置不发生失效,电池包不发生明显位移侵入乘员生存空间。

- 高压线束不发生漏电、起火、短路。

- 碰撞实现快速断电功能。

碰撞法规介绍:

- 电动汽车安全要求 GB/T 18384 – 2015

- 混合动力汽车安全要求 GB/ T19751 – 2005

- 燃料电池电动汽车安全要求 GB/ T24549 – 2009

- 电动汽车碰撞后安全要求 GB/T 31498 – 2015

- 电动车-电解液溅出及电击防护要求 FMVSS 305

发动机机箱设计:

|

|

|

动力电池防护:

高速碰撞工况:50km/h FRB、64km/h ODB、50km/h MDB、32km/h 侧面柱碰、50km/h 追尾等考察电池壳体及电池内模组塑性应变、固定结构不失效、电池本体不发生明显位移等。

|

|

|

|

|

|

动力电池动态冲击试验分析:

- 试验方法:电池按照车身固定方式固定在滑台上,X向采用60g 40ms正弦半波加速度冲击;

- 试验目的:考察电池固定位置不失效,电池系统不发生明显位移,电池模组不发生漏液、起火及爆炸风险。

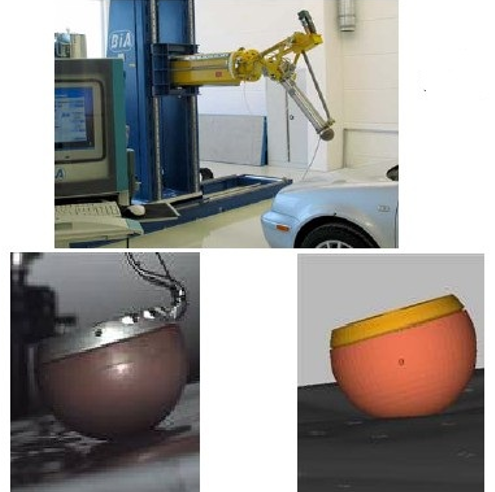

动力电池底部静压试验分析:

- 试验方法:电池按照车身固定方式固定在台架上,采用直径160mm圆球静态挤压,球头加载速度0.2~1mm/s;底面中线位置每隔500mm间距一个加载点(或选取薄弱地方至少3个点)。

- 试验目的:加载距离30mm,抵抗压力值不小于20KN,并且电池模组不发生漏液、起火及爆炸风险。

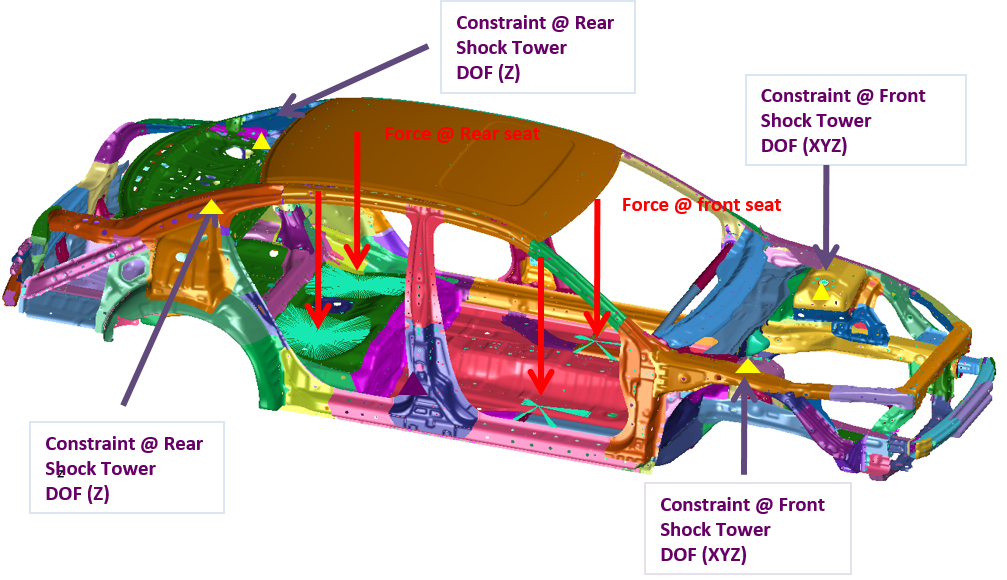

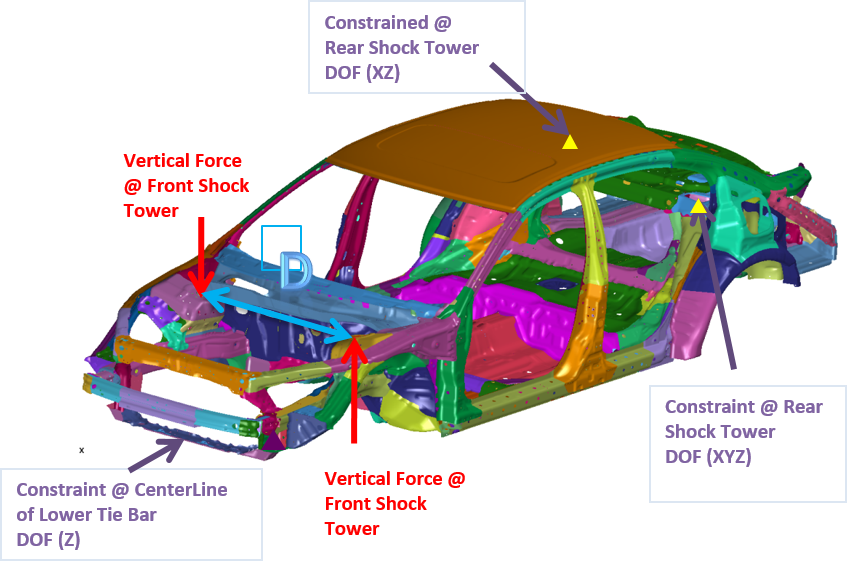

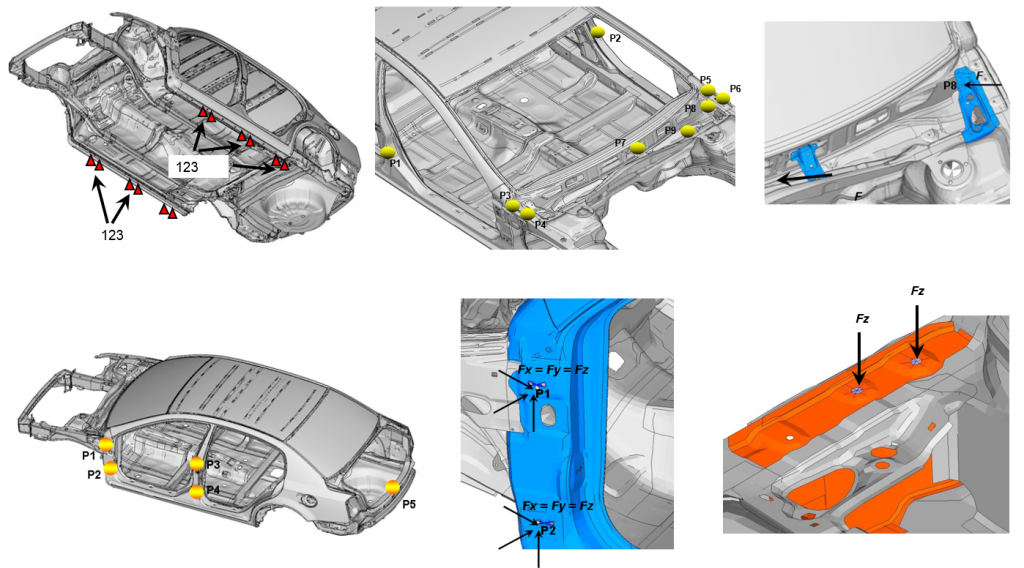

白车身刚度

白车身弯曲刚度:

约束前悬安装点处1,2,3自由度(x, y, z 三个方向的平动)

约束后悬安装点所有自由度

在门槛梁两侧前后悬安装点x向的中点位置,施加垂直向下的力

白车身扭转刚度:

约束后悬架与车身连接处1~6自由度

约束前端扭转架中部1~3自由度

前端扭转架施加扭转

通过NASTRAN进行静力分析,计算出对应的扭转角Θ,通过公式k = T/Θ 计算出扭转刚度k

节点刚度

安装点刚度

白车身及副框架模型

|

一阶扭转:38.5Hz |

一阶弯曲:48.1Hz |

|

|

|

|

|

一阶弯曲模态(145.8HZ)位移变形示意图 |

一阶扭转模态(192.6HZ)位移变形示意图 |

前后底盘模型

|

|

|

前轮同步跳动(12.31HZ)位移变形示意图 |

前轮异步跳动(12.66HZ)位移变形示意图 |

|

|

|

后轮同步跳动(8.304HZ)位移变形示意图 |

后轮异步跳动(8.939HZ)位移变形示意图 |

VTF分析

|

|

|

|

NTF分析

|

|

|

|